در زمانی که صنعت تولید در حال دنبال تحول سبز است ، مشکل زباله های مواد تا 15 ٪ -30 ٪ در فرآیندهای پلاستیک سازی مانند قالب تزریق و اکستروژن همیشه شرکت ها را به ستوه آورده است. در سالهای اخیر ، یک راه حل فنی به نام بشکه پیچ مخروطی در زمینه های قطعات خودرو ، مواد بسته بندی و اجزای الکترونیکی مورد توجه قرار گرفته است. داده ها نشان می دهد که خطوط تولید با استفاده از این طرح می توانند از دست دادن مواد اولیه 8 ٪ -12 ٪ کاهش یافته و بهره وری انرژی را بیش از 15 ٪ بهبود دهند. چگونه این طراحی دستیابی به موفقیت به صرفه جویی در مصرف انرژی و بهبود کارآیی می رسد؟

تجزیه و تحلیل اصل: مزیت "فشرده سازی مترقی" از ساختار مخروطی

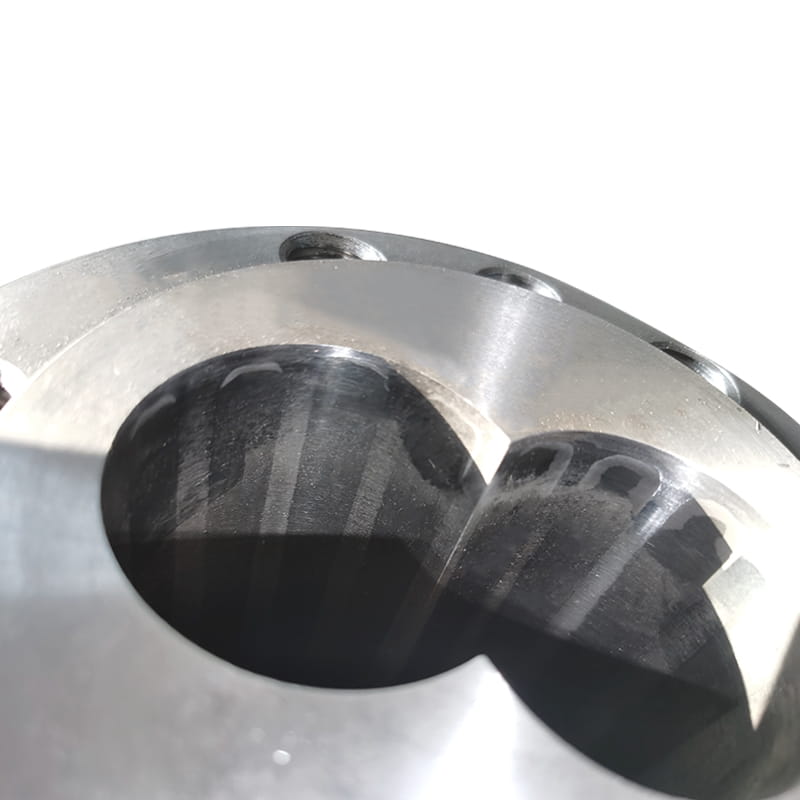

در مقایسه با پیچ های موازی سنتی ، نوآوری اصلی بشکه های پیچ مخروطی در ساختار هندسی تدریجی آنها نهفته است (شکل 1). قطر پیچ به تدریج از انتهای خوراک تا انتهای تخلیه کاهش می یابد و یک کانال نخ به طور مداوم کاهش می یابد. این طرح در سه مرحله دست زدن به مواد را بهینه می کند:

پیش از فشار کارآمد: حجم بیشتر بخش خوراک امکان استنشاق سریع مواد اولیه دانه ای را فراهم می کند ، در حالی که شیار پیچ به تدریج باریک در طی فرآیند انتقال ، فشار تدریجی ایجاد می کند ، از تجمع مواد یا جریان عقب ناشی از فشار ناگهانی جلوگیری می کند.

کنترل برشی دقیق: ساختار مخروطی باعث می شود شیب برشی بخش ذوب نرم تر باشد و با تحمل دقیق شکاف پیچ (که معمولاً در 0.05-0.1 میلی متر کنترل می شود) ، می تواند به طور کامل مواد پلیمری را ذوب کرده و از تخریب حرارتی ناشی از بیش از حد گرم شدن محلی جلوگیری کند (تخریب حرارتی) - یکی از عوامل اصلی منجر به تولید زباله.

اثر آب بندی پویا: قطر کوچکتر انتهای تخلیه باعث افزایش آب بندی بشکه و پیچ می شود و میزان بازتاب ذوب را به کمتر از 0.5 ٪ کاهش می دهد (پیچ های موازی معمولاً 2 ٪ -5 ٪ هستند) ، و به طور قابل توجهی مواد باقیمانده را که به طور کامل خارج نمی شود ، کاهش می دهد.

داده های تجربی: مورد صنعتی مصرف انرژی و کاهش زباله

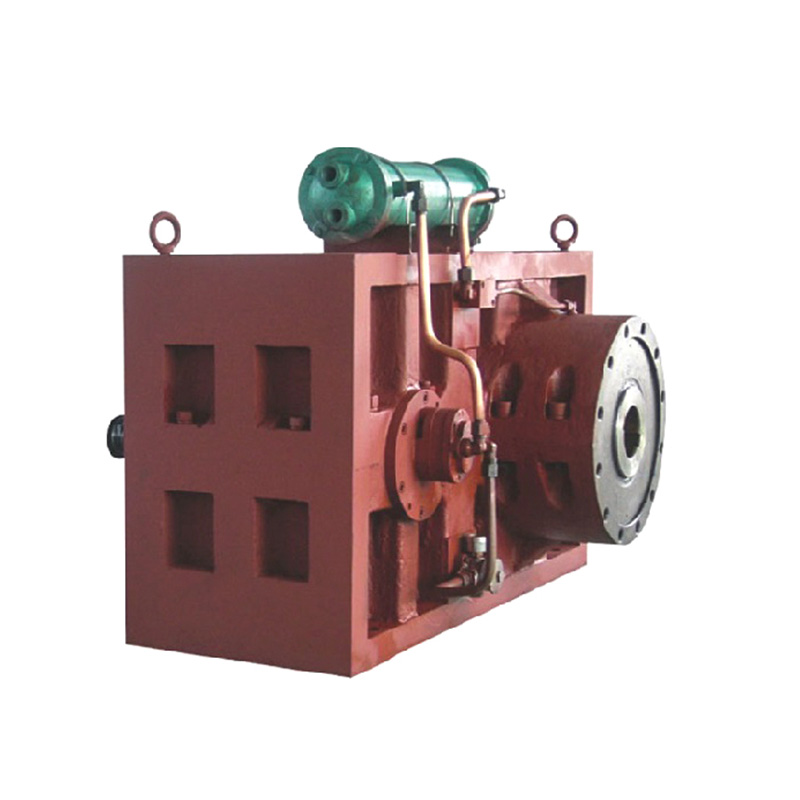

یک آزمایش مقایسه ای که توسط Kraussmaffei ، یک تولید کننده تجهیزات تزریق آلمانی انجام شد ، در مورد تولید ضربه گیر PP خودرو در سال 2023 نشان داد که پس از استفاده از یک بشکه پیچ مخروطی ، از دست دادن مواد اولیه در هر تن از 43 کیلوگرم به 36 کیلوگرم کاهش یافته است ، در حالی که مصرف انرژی واحد 18 ٪ کاهش یافته است. این به دلیل دو جنبه بهینه سازی است:

زمان اقامت 22 ٪ کوتاه می شود: نسبت فشرده سازی پیچ مخروطی (معمولاً 3.5-4.5: 1) بالاتر از پیچ موازی (2.5-3: 1) است که باعث تسریع در تبدیل مواد از حالت جامد به مذاب می شود و خطر شکستگی زنجیره مولکولی ناشی از گرمایش طولانی مدت را کاهش می دهد.

یکنواختی ذوب بهبود یافته: از طریق شبیه سازی Polyflow ANSYS ، مشخص شد که انحراف استاندارد (SD) دمای ذوب ساختار مخروطی 2.3 درجه سانتیگراد بود که بهتر از 5.1 درجه سانتیگراد از پیچ موازی بود ، این بدان معنی بود که کمتر لکه های داغ و نقص مواد سرد بود.

پسوند فنی: سازگار با مواد بازیافتی و پلاستیک های مبتنی بر زیست

با پیشرفت سیاست های اقتصاد دایره ای ، صنعت تولید تقاضا برای پردازش پلاستیک های بازیافت شده (RPET ، RPP و غیره) افزایش یافته است. خصوصیات پلاستیک سازی خفیف بشکه پیچ مخروطی (دمای اوج در حدود 10-15 درجه سانتیگراد کاهش می یابد) می تواند تجزیه حرارتی ناخالصی ها را در مواد بازیافتی کاهش دهد ، به طوری که هنگام پردازش مخلوط حاوی مواد بازیافت شده ، نرخ واجد شرایط محصول نهایی هنوز هم می تواند در بیش از 98 ٪ . حفظ شود