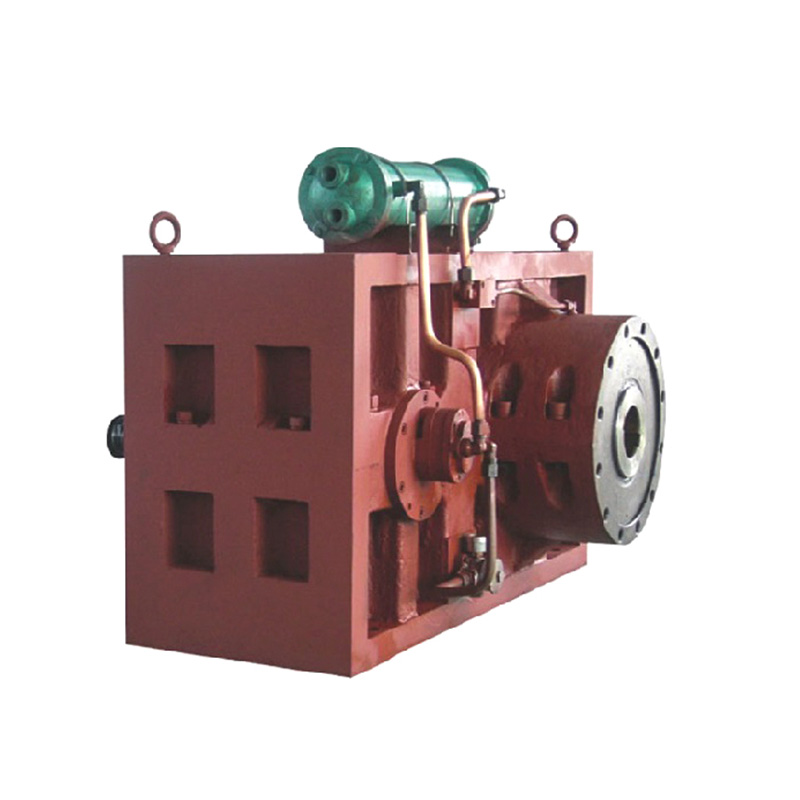

در صنعت مدرن پردازش پلیمر ، عملکرد تجهیزات اکستروژن به طور مستقیم راندمان تولید و کیفیت محصول را تعیین می کند. به عنوان مؤلفه اصلی اکسترودر ، بشکه پیچ مخروطی به دلیل مزایای طراحی منحصر به فرد خود ، در سالهای اخیر مورد توجه صنعت قرار گرفته است.

1. هندسه مخروطی: تعادل دقیق فشار و نیروی برشی

تغییر قطر مترقی بشکه پیچ مخروطی (انتهای ورودی بزرگ و انتهای خروجی کوچک) یک محیط شیب فشار طبیعی ایجاد می کند. در مقایسه با پیچ های موازی سنتی ، این طرح اجازه می دهد تا مواد به تدریج در طی فرآیند انتقال فشرده شوند و نسبت فشرده سازی را می توان 30 ٪ -50 ٪ افزایش داد (طبق گفته موسسه آلمانی برای پردازش پلاستیک در سال 2022). راندمان فشرده سازی بالاتر نه تنها باعث از بین رفتن انرژی می شود ، بلکه به طور موثری از تخریب مواد ناشی از جهش برشی جلوگیری می کند. به عنوان مثال ، هنگام پردازش پلاستیک های مهندسی حساس به گرما (مانند PEEK یا TPU) ، منحنی فشرده سازی ملایم ساختار مخروطی می تواند میزان تجزیه مواد را به کمتر از 0.5 ٪ کاهش دهد.

2. طراحی عملکردی تقسیم شده: حامل فیزیکی فرآیند سفارشی

تولید کنندگان پیشرو مانند Kraussmaffei و Davis-Standard از فناوری ترکیبی پیچ مدولار برای تقسیم بشکه مخروطی به بخش تغذیه ، بخش فشرده سازی و بخش همگن سازی استفاده می کنند. هر بخش از طریق عمق شیار پیچ متمایز (H1/H2 = 2.5-3.0) و زاویه سرب نخ (25 درجه -35 درجه) به تخصص عملکردی می رسد:

بخش تغذیه: طراحی شیار پیچ عمیق باعث افزایش کارایی انتقال جامد می شود و مشکل "پل زدن" تجهیزات سنتی را حل می کند

بخش فشرده سازی: طراحی زمین شیب به طور همزمان ذوب و اگزوز را تکمیل می کند و مصرف انرژی را 15-20 ٪ کاهش می دهد

بخش همگن سازی: ساختار شیار پیچ کم عمق مخلوط برشی را تقویت می کند و تضمین می کند که نوسانات دمای ذوب در 1 پوند کنترل می شود

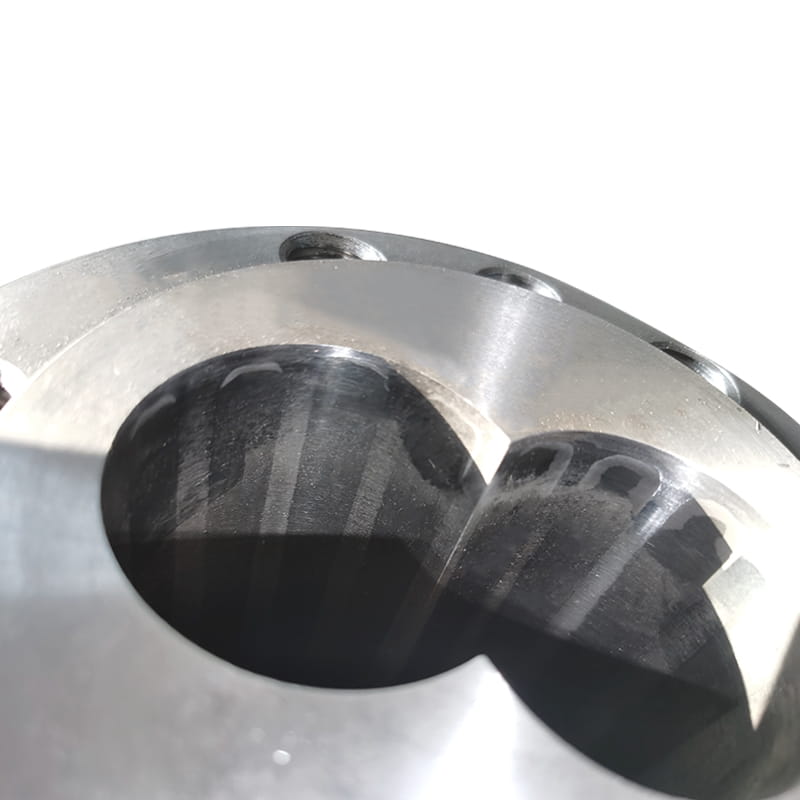

3. نوآوری مشترک تقویت آلیاژ و مهندسی سطح

با استفاده از فناوری ریخته گری گریز از مرکز دو فلزی (مانند سری Xaloy X-800) ، یک لایه کاربید تنگستن ضخامت 0.8-1.2 میلی متر روی ماتریس 38crmoala پوشیده شده است تا مقاومت سایش بشکه پیچ را 8-10 بار افزایش دهد. شرکت هایی مانند Jotun فناوری رسوب فیزیکی (PVD) را برای تولید یک پوشش TIALN 3-5 میکرومتر روی سطح معرفی کرده اند و ضریب اصطکاک را به زیر 0.15 کاهش می دهد. این ترکیب مواد "سفت و سخت و انعطاف پذیر" به تجهیزات اجازه می دهد تا هنگام پردازش مواد تقویت شده با فیبر شیشه ای از عمر خدمات 12000 ساعته فراتر رود.

4. بهینه سازی ترمودینامیکی: انقلابی در مدیریت انرژی حلقه بسته

طراحی جمع و جور ساختار مخروطی زمان اقامت ذوب (25 ٪ کمتر از تجهیزات سنتی) را کوتاه می کند و با سیستم کنترل منطقه گرمایش تعبیه شده ، می تواند به دقت کنترل دما 0.5 درجه سانتیگراد برسد. آزمایشات در دانشگاه فناوری آخن در آلمان نشان می دهد که شاخص راندمان حرارتی آن (TEI) به 92.7 می رسد ، به این معنی که بیش از 90 ٪ از انرژی ورودی به طور موثری به کار مفید تبدیل می شود ، در حالی که تجهیزات سنتی این شاخص را تنها 78-82 ٪ دارد. در عین حال ، اثر خود تمیز کننده ایجاد شده توسط کانال جریان مارپیچ باعث کاهش رسوب کاربید می شود و فرکانس تمیز کردن خاموش 40 ٪ کاهش می یابد.

تأثیر صنعت و چشم انداز آینده

براساس گزارش AMR ، اندازه بازار جهانی بشکه پیچ مخروطی در سال 2028 به 2.7 میلیارد دلار خواهد رسید که نرخ رشد سالانه مرکب 6.3 ٪ است. این نوآوری طراحی در حال تغییر شکل مدل اقتصادی فرایند اکستروژن است: پس از اتخاذ یک تولید کننده ورق حیوان خانگی تجهیزات به روز شده ، هزینه واحد انرژی 18 ٪ کاهش یافته است ، ظرفیت تولید 22 ٪ افزایش یافته و دوره بازپرداخت سرمایه گذاری به 14 ماه کاهش یافته است. این ساختار مکانیکی کلاسیک با دستیابی به موفقیت سیستم کنترل دمای هوشمند AI محور و پوشش نانو کامپوزیت ، به طور مداوم به سمت هوش و زندگی بسیار طولانی در حال تحول است.

فلسفه طراحی بشکه پیچ مخروطی ثابت می کند که پیشرفت مهندسی مکانیک در بازسازی خرابکارانه نهفته است ، بلکه در تجزیه و تحلیل عمیق و کاربرد دقیق قوانین فیزیکی است. هنگامی که مکانیک هندسی ، فناوری مواد و کنترل دیجیتال طنین انداز می شود ، حتی فرآیند اکستروژن قرن هنوز هم می تواند یک انقلاب با بهره وری شگفت انگیز ایجاد کند .

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

صفحه اصلی / اخبار / اخبار صنعت / چه ویژگی های طراحی باعث می شود بشکه های پیچ مخروطی در فرآیندهای اکستروژن کارآمد باشند؟

دسته بندی محصولات

چه ویژگی های طراحی باعث می شود بشکه های پیچ مخروطی در فرآیندهای اکستروژن کارآمد باشند؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی