در قلمرو اکستروژن پلاستیکی و قالب تزریق ، بشکه های پیچ قلب این فرآیند ، دیکته کردن جریان مواد ، راندمان ذوب و کیفیت محصول است. از جمله بحث و گفتگوهای بیشتر بشکه پیچ مخروطی بشکه های پیچ و موازی. در حالی که هر دو در خدمت یک هدف اساسی - انتقال ، فشرده سازی و ذوب مواد اولیه هستند - تمایزهای ساختاری و عملکردی آنها به طور قابل توجهی بر عملکرد تأثیر می گذارد.

1. دینامیک هندسه و فشرده سازی

بارزترین تمایز در طراحی فیزیکی آنها نهفته است.

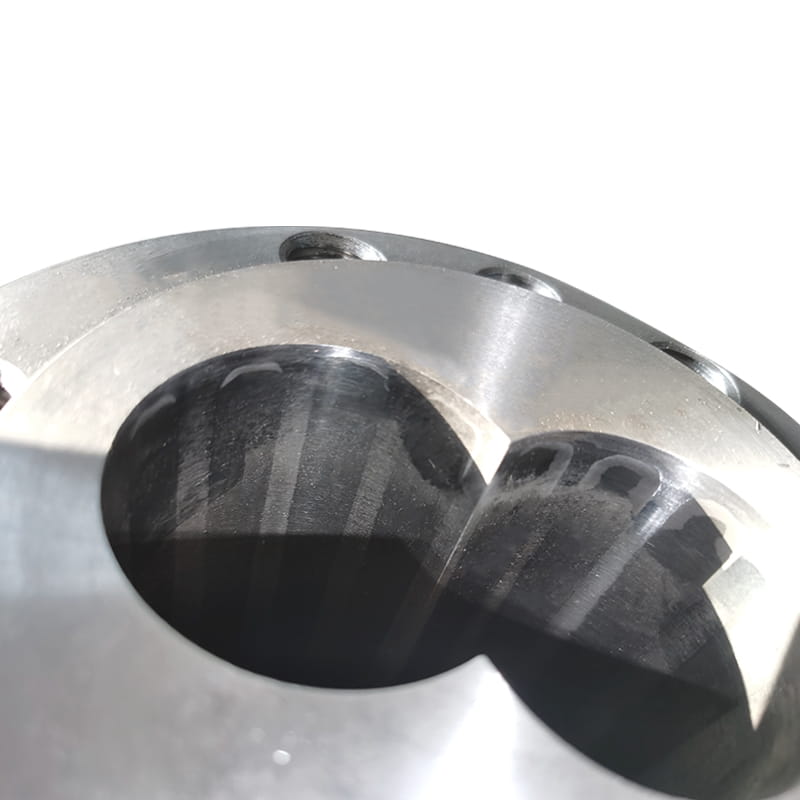

بشکه های پیچ مخروطی:

با استفاده از یک طرح پیچ مخروطی ، بشکه های مخروطی به تدریج از منطقه خوراک تا منطقه اندازه گیری باریک می شوند. این هندسه یک مشخصات فشرده سازی مترقی ایجاد می کند ، جایی که با حرکت به جلو ، مواد در معرض افزایش فشار قرار می گیرد. کاهش تدریجی در حجم باعث افزایش همگن سازی ذوب می شود ، و سیستم های مخروطی را برای پردازش مواد حساس به گرما (به عنوان مثال ، PVC) یا آنهایی که نیاز به برشی ملایم دارند (به عنوان مثال ، پلاستیک های بازیافتی) ایده آل می کند.

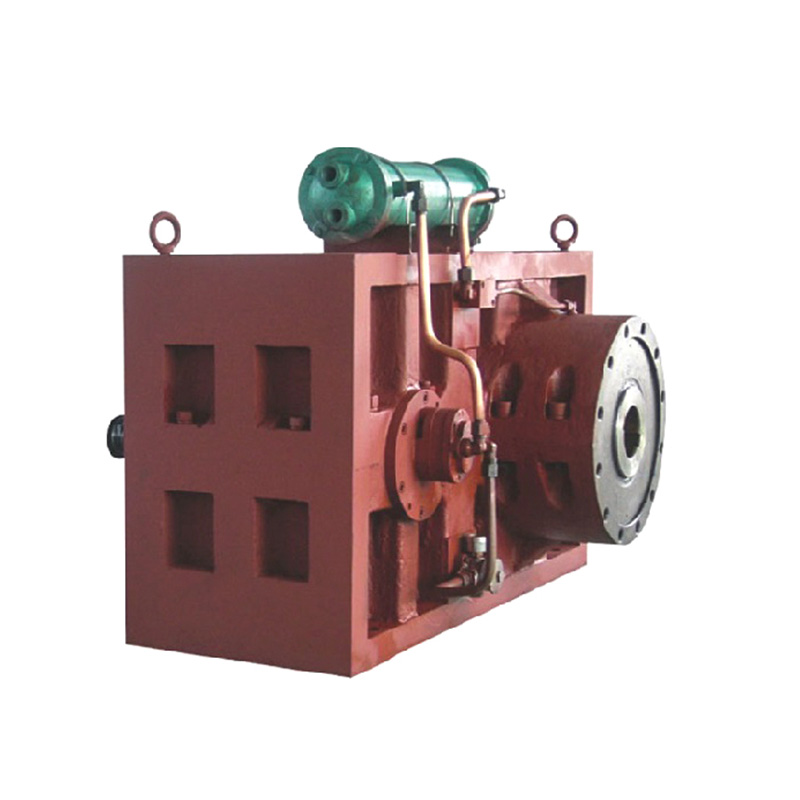

بشکه های پیچ موازی:

این دارای قطر پیچ ثابت در سراسر بشکه است. فشرده سازی از طریق تغییر در عمق پرواز پیچ یا زمین حاصل می شود. مناطق فشرده سازی ناگهانی میزان برشی بالاتری را ایجاد می کند ، که متناسب با مواد نیاز به اختلاط شدید ، مانند پلاستیک مهندسی (به عنوان مثال ، نایلون ، ABS) یا ترکیبات با پرکننده (به عنوان مثال ، پلیمرهای تقویت شده با فیبر شیشه ای).

غذای اصلی: طرح های مخروطی فشرده سازی کنترل شده برای مواد ظریف را در اولویت قرار می دهد. بشکه های موازی در برنامه های برشی بالا برتری دارند.

2. راندمان و توان انرژی

میزان مصرف انرژی و میزان خروجی برای تولید مقرون به صرفه بسیار مهم است.

سیستم های مخروطی:

طراحی مخروط باعث کاهش اصطکاک بین پیچ و بشکه می شود و مصرف برق را تا 15-20 ٪ در مقایسه با سیستم های موازی کاهش می دهد. با این حال ، فشرده سازی کندتر آنها می تواند توان تولید با حجم بالا را محدود کند.

سیستم های موازی:

نرخ برشی بالاتر و انتقال سریعتر مواد به پتانسیل خروجی بیشتر ترجمه می شود. با این حال ، افزایش ورودی انرژی مکانیکی هزینه های عملیاتی را به ویژه برای فرآیندهای پر انرژی افزایش می دهد.

غذای اصلی: بشکه های مخروطی باعث صرفه جویی در مصرف انرژی می شوند اما ممکن است سرعت را فدا کنند. بشکه های موازی توان خود را با هزینه های بالاتر انرژی به حداکثر می رسانند.

3. مقاومت و نگهداری از آن را سایش سایش

دوام مستقیماً بر هزینه های چرخه عمر تأثیر می گذارد.

بشکه های پیچ مخروطی:

هندسه مخروط استرس را به طور ناموزون توزیع می کند ، با سایش بالاتر در انتهای باریک متمرکز است. در حالی که این می تواند طول عمر مؤلفه را در کاربردهای ساینده کوتاه کند ، درمان های پیشرفته سطح (به عنوان مثال ، نیتریدر ، آسترهای دو فلزی) سایش را کاهش می دهند.

بشکه های پیچ موازی:

قطر یکنواخت امکان توزیع حتی استرس را فراهم می کند و باعث افزایش طول عمر در سناریوهای با لباس بالا می شود. طراحی مدولار آنها همچنین تعمیرات را ساده می کند - بخش های پیچ فردی را می توان بدون از بین بردن کل بشکه جایگزین کرد.

غذای اصلی: سیستم های موازی دوام بهتری برای مواد ساینده ارائه می دهند. بشکه های مخروطی برای شرایط سخت به پوشش های تخصصی نیاز دارند.

4. مزایای خاص برنامه

انتخاب بین مخروطی و موازی به خصوصیات مواد و الزامات استفاده نهایی بستگی دارد.

برنامه های بشکه مخروطی:

پردازش PVC: فشرده سازی ملایم از تخریب حرارتی جلوگیری می کند.

پلاستیک های بازیافت شده: تجزیه زنجیره ای پلیمری ناشی از برشی را به حداقل می رساند.

اکستروژن فوم: فشار کنترل شده از سقوط ساختار سلول جلوگیری می کند.

برنامه های بشکه موازی:

پلاستیک های مهندسی: برشی بالا پراکندگی یکنواخت مواد افزودنی را تضمین می کند.

ترکیب: مخلوط کردن کارآمد پرکننده ها ، رنگدانه ها یا مقاصد شعله.

تولید با سرعت بالا: انتقال سریع مواد مهلت مهلت های تنگ را برآورده می کند.

انتخاب بین بشکه های پیچ مخروطی و موازی به تعادل رفتار مادی ، اولویت های تولید و محدودیت هزینه وابسته است. سیستم های مخروطی در فرآیندهای حساس به انرژی محور می درخشند ، در حالی