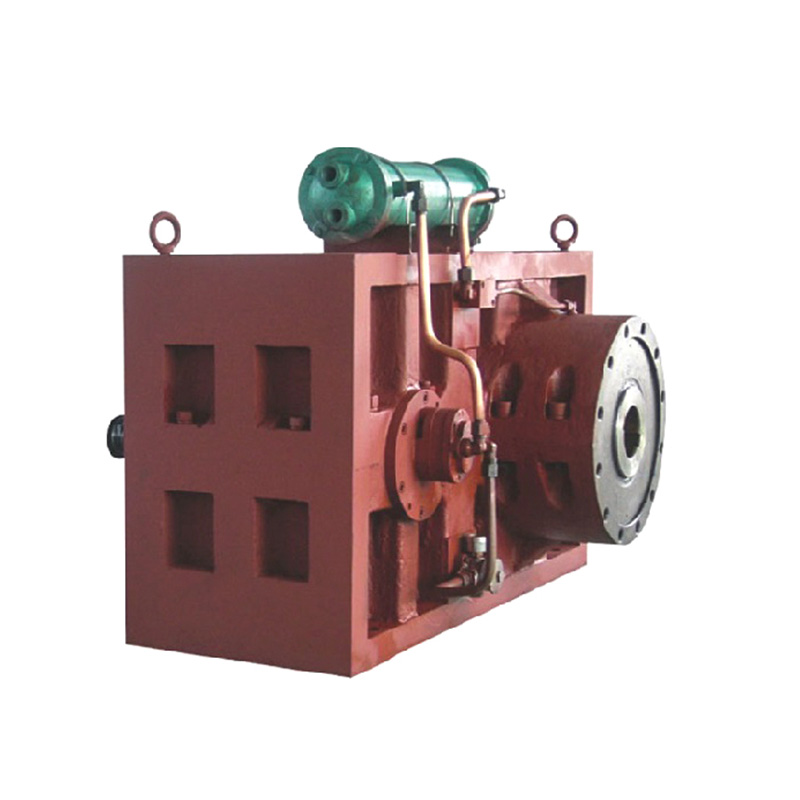

در مزارع اکستروژن پلاستیکی و تزریق ، بشکه پیچ مخروطی S به عنوان منبع تغذیه اصلی شناخته می شوند و عملکرد آنها به طور مستقیم راندمان تولید و کیفیت محصول را تعیین می کند. با این حال ، در انتخاب تجهیزات و بهینه سازی فرآیند ، یک عامل کلیدی که غالباً دست کم گرفته می شود - کنترل دما - به تدریج در حال تبدیل شدن به تمرکز ارتقاء فناوری صنعت است. مطالعات نشان داده اند که یک سیستم کنترل دما دقیق می تواند بیش از 30 ٪ بهره وری انرژی بشکه های پیچ مخروطی را بهبود بخشد ، در حالی که عمر تجهیزات را به طور قابل توجهی افزایش می دهد.

1. کنترل دما: "فرمانده" پلاستیک سازی مواد

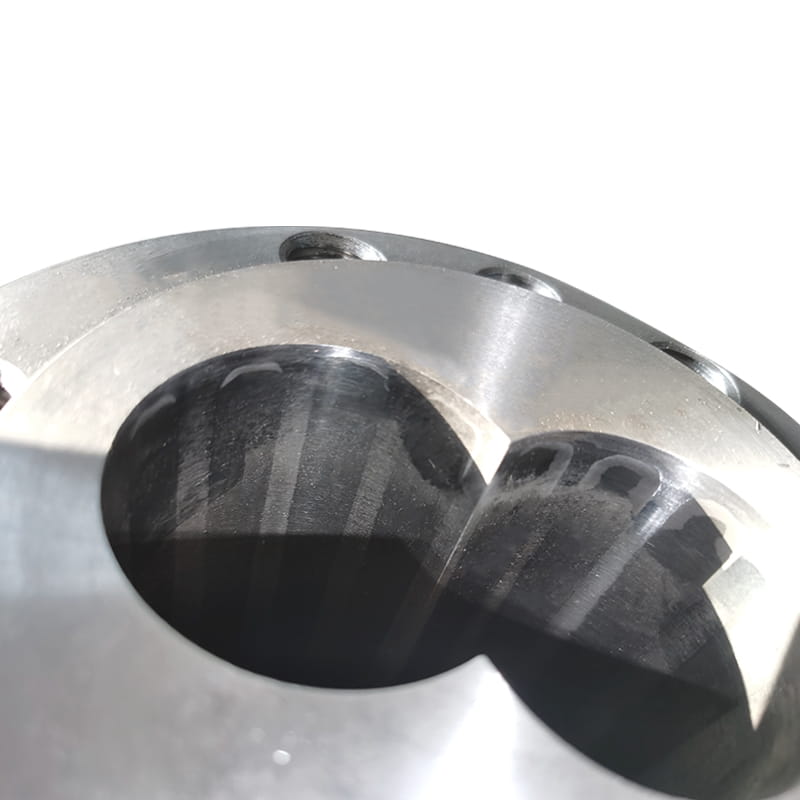

بشکه پیچ مخروطی مواد اولیه جامد را به یک یکنواخت از طریق فشرده سازی و برش پیشرونده تبدیل می کند. در این فرایند ، دما مستقیماً بر ویسکوزیته ، سیالیت و کارآیی پلاستیک سازی مواد تأثیر می گذارد. به عنوان مثال ، هنگام پردازش پلی اتیلن با چگالی بالا (HDPE) ، اگر دمای بشکه پایین تر از مقدار بحرانی باشد ، ذوب به دلیل ویسکوزیته بیش از حد ، باعث افزایش گشتاور پیچ می شود و باعث تسریع در سایش می شود. در حالی که دمای بیش از حد ممکن است باعث تخریب حرارتی ، حباب یا زردی شود.

مزیت منحصر به فرد ساختار مخروطی این است که با تغییر قطر پیچ می توان نسبت فشرده سازی آن را به صورت پویا تنظیم کرد. با این حال ، اگر سیستم کنترل دما نتواند با نیازهای شیب هر منطقه گرمایش (بخش تغذیه ، بخش فشرده سازی ، بخش اندازه گیری) مطابقت داشته باشد ، باعث نوسانات فشار ذوب شده و بر پایداری تأثیر می گذارد. موارد صنعت نشان می دهد که بشکه پیچ مخروطی با استفاده از فناوری کنترل دمای PID با حلقه بسته ، 45 ٪ در یکنواختی پلاستیک سازی در مقایسه با تجهیزات سنتی بهبود یافته است و تضمین اصلی تولید محصولات پلاستیکی درجه نوری (مانند صفحات راهنمای نور و لنزها) را فراهم می کند.

2. مدیریت تعادل حرارتی: "میدان بازی" مصرف انرژی و زندگی

حدود 40 ٪ از مصرف انرژی بشکه پیچ مخروطی برای غلبه بر اصطکاک مواد و تولید گرمای برشی استفاده می شود. سیستم هایی که فاقد کنترل دمای هوشمند هستند ، اغلب به دستگاه های خنک کننده برای مجبور کردن خنک کننده متکی هستند ، که نه تنها مصرف انرژی اضافی را افزایش می دهد ، بلکه ممکن است منجر به چرخه شرور "فشار بیش از حد" شود. به عنوان مثال ، پس از اینکه یک سازنده قطعات خودرو ماژول کنترل دمای مستقل چند مرحله ای خود را به روز کرد ، مصرف انرژی بشکه پیچ مخروطی 22 ٪ کاهش یافت. در عین حال ، به دلیل کاهش استرس حرارتی ، چرخه نگهداری پیچ و بشکه 1.5 بار تمدید شد.

نکته قابل توجه این است که کنترل دقیق دما می تواند از خستگی فلزی ناشی از گرمای بیش از حد موضعی جلوگیری کند. ریشه پیچ مخروطی به دلیل قطر بزرگ آن به راحتی می توان گرما را در حین کار با سرعت بالا جمع کرد. مانیتورینگ ترموکوپل چند نقطه ای و سیستم مشترک خنک کننده هوا/خنک کننده هوا می تواند اختلاف دما را در 1.5 ± کنترل کند ، و به طور قابل توجهی خطر کربن سازی مواد را کاهش داده و از ثبات تولید مداوم اطمینان می دهد.

3. فناوری کنترل دما نوآورانه: "منحنی دوم" عملکرد پیچ مخروطی

با پیشرفت صنعت 4.0 ، راه حل های جدید کنترل دما ، قدرت نوآورانه را به بشکه های پیچ مخروطی تزریق می کنند. به عنوان مثال ، فناوری تصویربرداری حرارتی مادون قرمز می تواند توزیع میدان دما از سطح بشکه را در زمان واقعی ضبط کند و به صورت پویا قدرت گرمایش را از طریق الگوریتم های AI تنظیم کند. پوشش نانو و سرامیک می تواند باعث کاهش گرما و بهبود بهره وری انرژی شود. داده های اندازه گیری شده از یک نمایشگاه بین المللی لاستیک و پلاستیک نشان داد که دامنه تحمل محصول تجهیزات پیچ مخروطی مجهز به کنترل دمای هوشمند هنگام پردازش الاستومرهای TPE ، به 0.03 میلی متر پوند کاهش می یابد و به استاندارد درجه دستگاه پزشکی می رسد.

در دستیابی به تولید بالا و کیفیت بالا در سناریوهای صنعتی ، پتانسیل بشکه های پیچ مخروطی بدون عملکرد تصفیه شده کنترل دما قابل آزاد شدن نیست. از علم مواد گرفته تا بهینه سازی ترمودینامیکی ، فناوری کنترل دما از نقش کمکی به میدان اصلی نبرد رقابت عملکرد ارتقا یافته است. برای تولید کنندگان ، سرمایه گذاری در سیستم های کنترل دما پیشرفته نه تنها یک میانبر برای کاهش هزینه ها است ، بلکه یک انتخاب استراتژیک برای به دست آوردن بازارهای با ارزش افزوده بالا است. در آینده ، با ظهور مواد جدید و فرآیندهای پیچیده ، نوآوری مشترک کنترل دما و پیچ های مخروطی مطمئناً فصل جدیدی را برای تولید دقیق باز می کند .