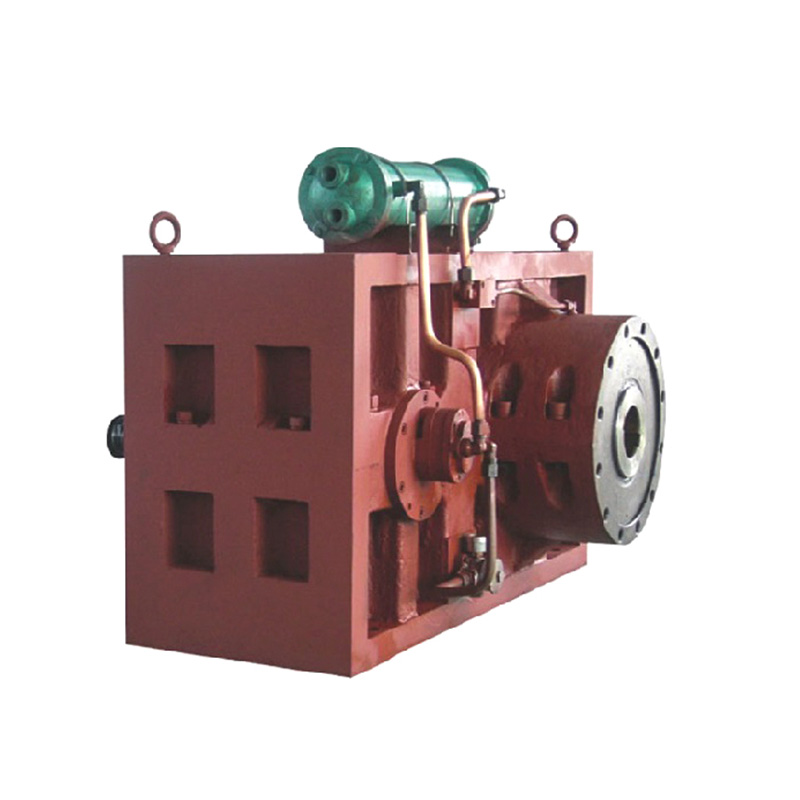

در قلمرو خواستار اکستروژن - پلاستیک ، غذا ، ترکیب و فراتر از آن - مونتاژ پیچ و بشکه به عنوان قلب فرآیند ایستاده است. مهندسان دائماً به دنبال طرح هایی هستند که ذوب ، اختلاط ، تولید فشار و ثبات را بهینه می کنند. در میان گزینه های کلیدی هندسه اساسی قرار دارد: مخروطی یا موازی. در حالی که بشکه های پیچ موازی بر بسیاری از برنامه ها حاکم است ، طرح های مخروطی مزایای مشخصی را برای نیازهای خاص ، اغلب چالش برانگیز ، بسیار مهم دارند.

اصول اول: تعریف طرح ها

- بشکه های پیچ موازی: قطر بشکه بیرونی ثابت و یک پیچ با قطر ریشه ثابت (یا تغییرات جزئی از طریق پروازهای پله ای). عمق کانال به طور معمول در طول طول پیچ کاهش می یابد تا فشرده سازی ایجاد شود.

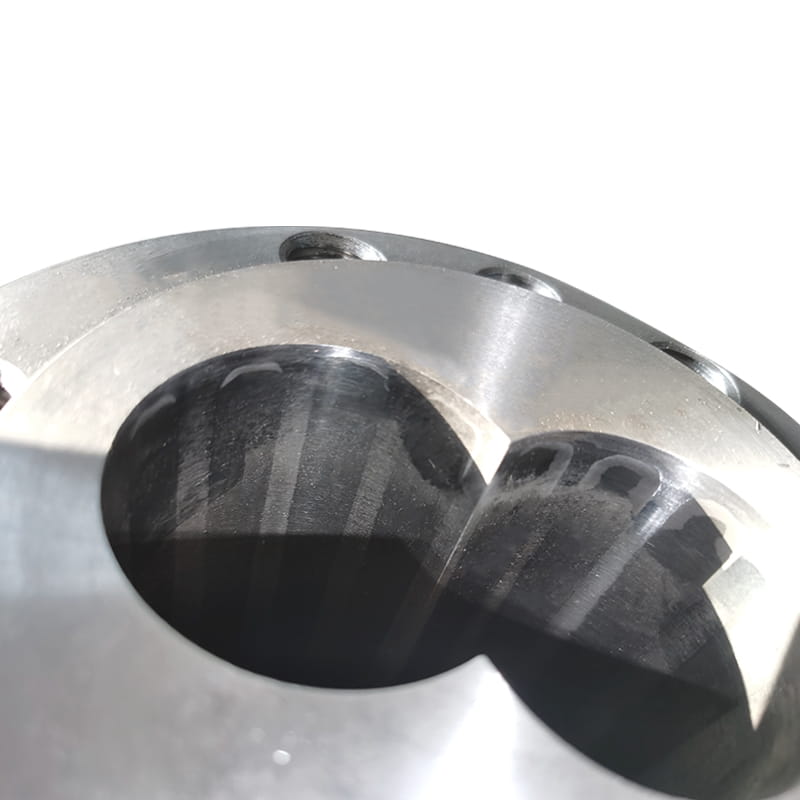

- بشکه پیچ مخروطی S: با بشکه ای که قطر داخلی آن است مشخص می شود نوپا به سمت داخل از منطقه خوراک تا منطقه اندازه گیری. به همین ترتیب ، این پیچ دارای یک ریشه مخروطی است که به طول آن به قطر افزایش می یابد ، به طور طبیعی یک عمق کانال کم عمق به تدریج ایجاد می کند.

مزایای اصلی طرح های بشکه پیچ مخروطی:

-

ذوب و همگن پیشرفته:

- فشرده سازی تدریجی: ضخامت ذاتی در مقایسه با مراحل فشرده سازی اغلب ناگهانی که در طرح های موازی امکان پذیر است ، یک مشخصات فشرده سازی به طور قابل توجهی نرم تر و مداوم تر ایجاد می کند. این کاهش تدریجی در حجم کانال مواد را به نیروهای برشی طولانی تر ، کنترل شده تر و فشرده سازی بیشتر می کند.

- توزیع برشی برتر: این محیط کنترل شده باعث ذوب کارآمدتر گلوله های پلیمری یا پودر در طول مقطع کانال می شود و منجر به همگن شدن بهتر ذوب و پراکندگی مواد افزودنی یا پرکننده ها می شود. این امر به ویژه برای مواد حساس به گرما یا فرمولاسیون هایی که نیاز به اختلاط ملایم اما کامل دارند ، سودمند است.

-

تقویت فشار و پایداری بهبود یافته:

- شیب فشار مداوم: هندسه مخروطی به طور طبیعی باعث ایجاد فشار صاف تر و خطی تر در امتداد محور پیچ می شود. این باعث می شود سنبله های فشار و نوسانات اغلب با مناطق فشرده سازی ناگهانی در پیچ های موازی تجربه شوند.

- اندازه گیری پایدار: مشخصات فشار پایدار مستقیماً به یک جریان ذوب سازگار تر که وارد سر قالب می شود ، ترجمه می شود. این منجر به ثبات و ثبات بعدی بعدی محصول اکسترود شده (به عنوان مثال ، ضخامت دیواره لوله ، سنج ورق ، ابعاد مشخصات) ، کاهش میزان ضایعات و بهبود کنترل فرآیند ، به ویژه برای کارهای اکستروژن با دقت بالا.

-

کاهش استرس برشی و تخریب حرارتی (پتانسیل):

- برشی قله پایین: در حالی که پیچ های مخروطی برشی قابل توجهی ایجاد می کنند ، توزیع نیروهای برشی در هر نقطه ای در مقایسه با برشی بالا بومی شده که می تواند در مناطق محدود کننده (مانند پروازهای فشرده سازی یا عناصر اختلاط) در پیچ های موازی رخ دهد ، در هر نقطه ای گسترده تر و شدیدتر است.

- لطافت مادی: این ویژگی باعث می شود طرح های مخروطی به ویژه برای پردازش مواد حساس به برشی (به عنوان مثال ، PVC ، پلیمرهای مهندسی خاص ، پلیمرهای زیستی ، ترکیبات پر از فیبر) مناسب باشد که در آن به حداقل رساندن تخریب مکانیکی یا شکستگی فیبر مهم است. فشرده سازی تدریجی به مدیریت یکنواخت تر دمای ذوب کمک می کند.

-

رسیدگی به مواد چالش برانگیز:

- پودرها و مواد اولیه مبهم: هندسه همگرا می تواند مزایایی در تغذیه و انتقال پودرهای چگالی کم لامپ یا مواد قابل شستشو ارائه دهد ، زیرا Taper به شما کمک می کند تا به آرامی خوراک را در اوایل فرآیند بدون جریان بیش از حد تثبیت کند.

- بازیافت و خوراک آلوده: انتقال قوی و خصوصیات ذوب گاهی اوقات می تواند تحمل بهتری را برای ترمیم یا مواد اولیه با تغییرات آلودگی جزئی فراهم کند.

-

پتانسیل برای خروجی بالاتر در RPM پایین تر:

- مواد جامد کارآمد انتقال: عمق اولیه کانال گسترده تر در نزدیکی گلو خوراک می تواند ظرفیت انتقال مواد جامد را در مقایسه با یک پیچ موازی کم عمق تغذیه افزایش دهد.

- انتقال انرژی بهینه شده: کارآیی ذوب و تولید فشار در طراحی مخروطی گاهی اوقات می تواند به اپراتورها اجازه دهد در حالی که پیچ را با سرعت چرخشی کمی پایین تر (دور در دقیقه) در مقایسه با یک تنظیم موازی قابل مقایسه ، به خروجی های هدف دست یابند. این ترجمه به کاهش مصرف انرژی خاص (انرژی در هر واحد خروجی) و به طور بالقوه سایش کمتر در طول زمان است.

ملاحظات مهم:

بشکه های پیچ مخروطی جهانی برتر نیستند. مزایای آنها در سناریوهای خاص بیشتر برجسته است:

- پردازش مطالبات: برای مواد حساس به برشی ، فرمولاسیون هایی که نیاز به همگن ذوب استثنایی دارند ، یا برنامه هایی که خواستار فشار و خروجی بسیار پایدار هستند (به عنوان مثال ، پروفایل های با دقت بالا ، لوله های پزشکی ، فیلم نوری).

- معاملات اقتصادی: طرح های مخروطی اغلب پیچیده تر و گران تر از پیچ های موازی هستند. گرمایش/سرمایش بشکه نیز به دلیل ضعف می تواند کمی پیچیده تر باشد.

- ردپای: ضرورت ، یک مونتاژ بشکه کلی طولانی تر را در مقایسه با پیچ موازی که به فشرده سازی مشابه ، اندازه دستگاه بالقوه تأثیرگذار ، نیاز دارد ، ضروری می کند.

انتخاب بین بشکه های پیچ مخروطی و موازی به مواد خاص ، نیازهای محصول و اهداف فرآیند وابسته است. پیچ های موازی تطبیق پذیری و مقرون به صرفه بودن را برای طیف گسترده ای از برنامه ها ارائه می دهند. با این حال ، هنگامی که تقاضاها شامل کیفیت ذوب برتر ، ثبات فشار استثنایی ، کاهش استرس برشی برای فرمولاسیون های حساس یا رسیدگی به مواد اولیه چالش برانگیز ، مزایای ذاتی طراحی بشکه پیچ مخروطی قانع کننده می شود. مشخصات فشرده سازی تدریجی آن ، ذوب کارآمد ، جریان پایدار و کنترل فرآیند پیشرفته را ارائه می دهد ، و آن را به یک راه حل اثبات شده برای کارهای اکستروژن که در آن قوام عملکرد و یکپارچگی مواد غیر قابل مذاکره است ، تبدیل می کند. اپراتورها برای تعیین هندسه بهینه باید نیازهای فرآیند خود را در برابر این مزایای اصلی ارزیابی کنند. $ $