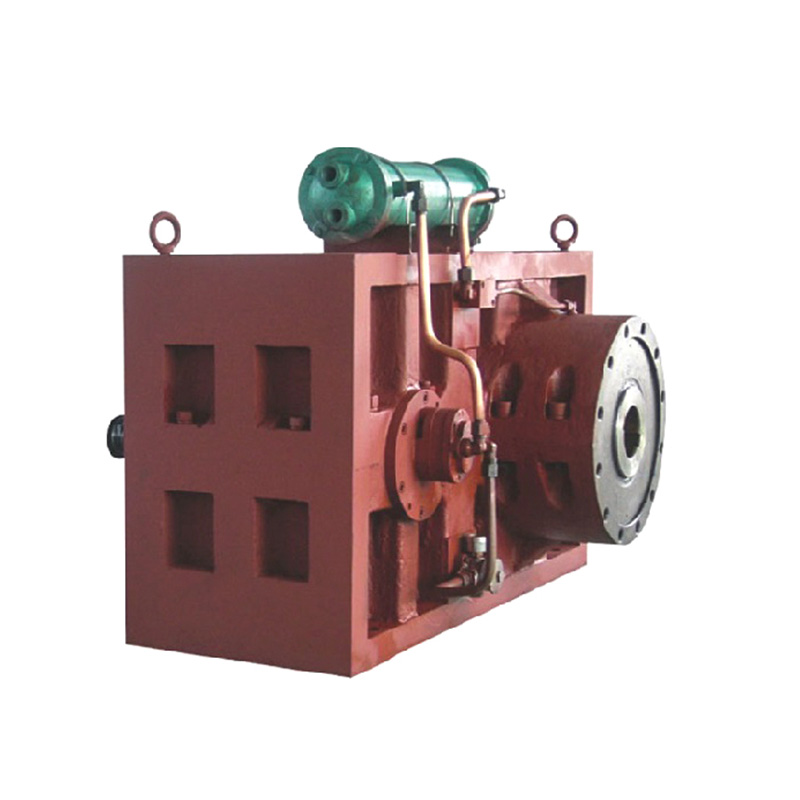

دستیابی به بهره وری انرژی یک محرک ثابت در فناوری اکستروژن است. با افزایش قیمت انرژی و اهداف پایداری ، پردازنده ها به طور فزاینده ای از هر جنبه ای از عملکرد خود را مورد بررسی قرار می دهند. یکی از مؤلفه های تحت معاینه تجدید شده ، خود مونتاژ بشکه است.

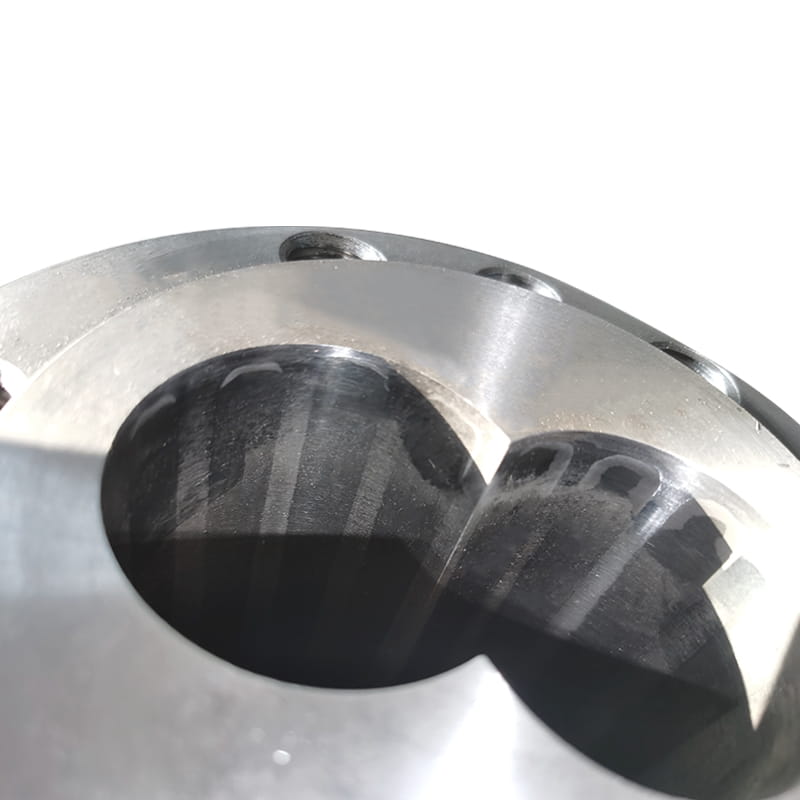

درک بشکه پیچ مخروطی مکانیک: بر خلاف پیچ های موازی که دارای قطر ریشه ثابت هستند ، پیچ های مخروطی دارای قطر ریشه به تدریج در حال کاهش از ناحیه خوراک به سمت منطقه اندازه گیری هستند. محفظه بشکه این پیچ به طور متناوب مورد استفاده قرار می گیرد. این تفاوت هندسی اساسی چندین ویژگی ذاتی مربوط به مصرف انرژی را ایجاد می کند:

-

فشرده سازی تدریجی و کاهش برشی:

- طراحی موازی: فشرده سازی به سرعت در منطقه فشرده سازی حاصل می شود و اغلب نیروهای برشی موضعی بالا و گرمایش برشی ایجاد می کند. این گرمایش آدیاباتیک نیاز به قدرت حرکتی قابل توجهی دارد و اغلب برای کنترل دمای ذوب نیاز به خنک کننده پایین دست دارد.

- طراحی مخروطی: فشرده سازی به تدریج در طول کل طول پیچ به دلیل کاهش حجم رخ می دهد. این منجر به میزان برشی اوج به طور قابل توجهی پایین تر و کار با پلیمر ملایم تر می شود. گرمایش برشی پایین به طور مستقیم به ورودی انرژی مکانیکی پایین تر (بار موتور/کیلو وات) ترجمه می شود و باعث کاهش گرمایش چسبناک می شود.

-

بهره وری انتقال حرارتی پیشرفته:

- کاهش حجم کانال در یک سیستم مخروطی اغلب باعث می شود نسبت طول کلی طول به قطر (L/D) نسبت به پیچ های موازی که به ذوب و همگن سازی مشابه دست می یابند.

- طول بشکه کوتاه تر مساحت کوچکتر را برای از بین رفتن گرما فراهم می کند. مهمتر از آن ، گرمای فاصله باید از بخاری های بشکه ای به هسته پلیمر حرکت کند ، به طور بالقوه باعث افزایش راندمان گرمایش در هنگام راه اندازی یا هنگام پردازش مواد حساس به دما می شود.

- در مقابل ، نسبت بزرگتر سطح به حجم در بخش خوراک (به دلیل قطر بزرگتر) همچنین می تواند هدایت گرما را از بشکه به گلوله های پلیمری سردتر در نقطه ورود افزایش دهد.

-

کاهش سایش و عملکرد مداوم:

- نیروهای برشی عملیاتی پایین ذاتاً ساینده ساینده را در هر دو پرواز پیچ و بوش بشکه کاهش می دهند.

- حفظ تحمل ترخیص کامل تر برای دوره های طولانی تر ، بهره وری پمپاژ مداوم را نسبت به طول عمر پیچ تضمین می کند. تخریب در ترخیص در سیستم های موازی منجر به افزایش لغزش و ناکارآمدی جریان می شود و نیاز به فشار بیشتر (و در نتیجه بار حرکتی) برای حفظ تولید ، به طور غیرمستقیم افزایش انرژی در طول زمان است.

کمیت پتانسیل صرفه جویی در مصرف انرژی: در حالی که پس انداز دقیق بسیار وابسته به کاربرد است (مواد ، مشخصات طراحی پیچ ، الزامات محصول) ، مکانیسم های اصلی کاهش انرژی واضح است:

- بار پایین موتور: کاهش نیروهای برشی به طور مستقیم قدرت مکانیکی (kW) مورد نیاز برای چرخاندن پیچ را کاهش می دهد. مطالعات موردی مستند در مواد مختلف (از جمله PVC ، PO و رزین های مهندسی) اغلب کاهش بار موتور 5-15 ٪ را در مقایسه با سیستم های موازی معادل گزارش می دهند.

- کاهش تقاضای خنک کننده: گرمایش چسبنده چسبناک پایین به این معنی است که دمای ذوب خارج از پیچ اغلب پایین تر و یکنواخت تر است. این به طور قابل توجهی ظرفیت خنک کننده مورد نیاز در کالیبراسیون های پایین دست ، مخازن آب یا سیستم های خنک کننده هوا را کاهش می دهد. صرفه جویی در مصرف انرژی در سمت خنک کننده گاهی اوقات می تواند از پس انداز موتور درایو فراتر رود.

- پتانسیل برای چرخه های کوتاه تر: در برخی از پروفایل ها یا برنامه های کاربردی لوله ، همگن بودن ذوب عالی و پایداری تولید سیستم مخروطی ممکن است باعث افزایش سرعت خط یا کاهش نرخ ضایعات شود و باعث بهبود بهره وری کلی انرژی در هر واحد محصول خوب شود.

ملاحظات مهم و اجرای: دستیابی به صرفه جویی در مصرف انرژی بهینه با بشکه پیچ مخروطی نیاز به توجه دقیق دارد:

- مناسب بودن مواد: آنها با مواد حساس به برشی (PVC ، خاص PO ، TPE ، بیوپلیمرها) برتری دارند اما ممکن است برای پلیمرهای ویسکوزیته بسیار بالا که نیاز به مخلوط برشی شدید دارند ، بهینه تر باشند.

- هم افزایی طراحی پیچ: بشکه مخروطی باید با یک پیچ مخروطی دقیقاً مهندسی شده جفت شود. عواملی مانند زاویه ضعف ، طراحی پرواز و عناصر اختلاط برای عملکرد و کارآیی بسیار مهم هستند.

- تنظیمات بهینه شده فرآیند: پروفایل های دمای بشکه در مقایسه با سیستم های موازی به تنظیم نیاز دارند تا از ویژگی های مختلف ذوب به طور موثری استفاده کنند.

- طراحی قیف خوراک: باز شدن خوراک بزرگتر برای اطمینان از تغذیه مداوم مواد بدون پل ، نیاز به یک طراحی تخصصی قیف دارد.

- سرمایه گذاری اولیه: سیستم های مخروطی به طور معمول شامل هزینه اولیه بالاتری نسبت به بشکه های موازی استاندارد هستند. پس انداز انرژی باید در برابر این سرمایه گذاری در یک دوره بازپرداخت واقع بینانه محاسبه شود.

سیستم های بشکه پیچ مخروطی یک مسیر قابل مشاهده برای کاهش مصرف انرژی در فرآیندهای اکستروژن ، به ویژه برای مواد حساس به برشی ارائه می دهند. مزایای اصلی در کاهش قابل توجهی برشی مکانیکی (کاهش مستقیم بار موتور) و گرمایش چسبناک پایین تر (کاهش تقاضای انرژی خنک کننده) است. در حالی که یک راه حل جهانی برای هر برنامه یا پلیمر نیست ، طراحی ذاتی باعث پردازش ملایم تر و افزایش راندمان حرارتی می شود. $ $