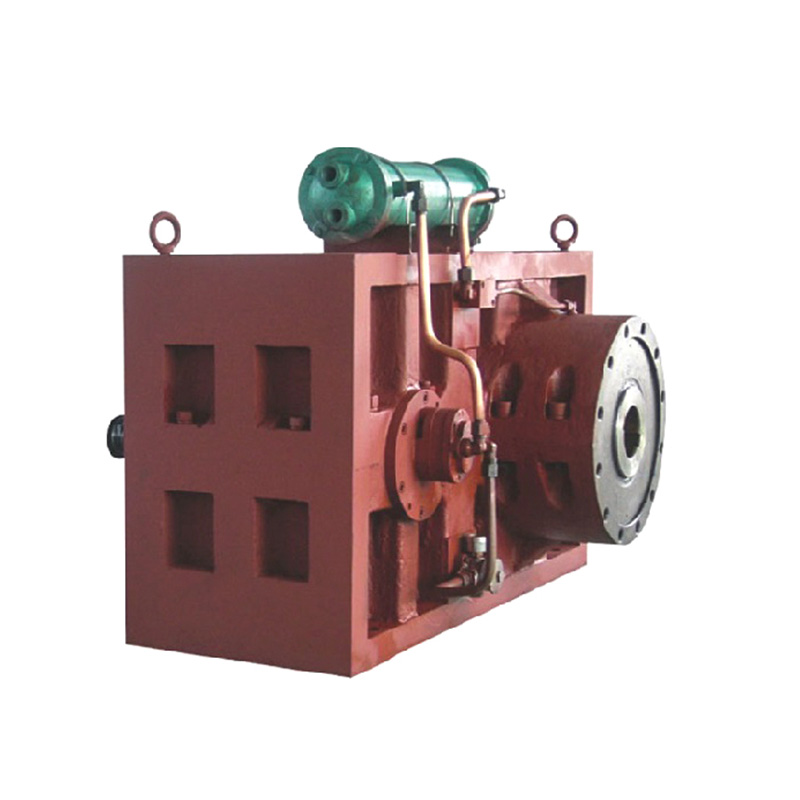

در بشکه پیچ مخروطی قلب بسیاری از فرآیندهای قالب سازی اکستروژن و تزریق است که به طور مستقیم بر کیفیت محصول ، توان ، بهره وری انرژی و طول عمر عملیاتی تأثیر می گذارد. انتخاب صحیح برای یک دستگاه و کاربرد خاص صرفاً یک کار تهیه نیست. این یک تصمیم مهندسی اساسی است. انتخاب ضعیف می تواند منجر به خروجی Subpar ، افزایش خرابی ، تعمیرات پرهزینه و جایگزینی زودرس شود. در اینجا یک رویکرد ساختاری برای ساختن این انتخاب مهم وجود دارد:

مشخصات دستگاه خود را درک کنید:

سازگاری بسیار مهم است: مونتاژ بشکه پیچ مخروطی باید به طور خاص برای ساخت ، مدل و نیروی بستن دستگاه شما طراحی شود. ابعاد کلیدی شامل طول پیچ ، قطر (عمده و جزئی) ، طراحی پرواز و مشخصات داخلی و آستر داخلی بشکه است. همیشه برای الزامات دقیق با مستندات فنی سازنده ماشین مشورت کنید.

محدودیت های سیستم درایو: گشتاور و قدرت قدرت سیستم درایو دستگاه خود را در نظر بگیرید. یک طرح پیچ بزرگ یا بیش از حد تهاجمی می تواند باعث اضافه بار درایو شود و منجر به ناکارآمدی یا عدم موفقیت شود.

تجزیه و تحلیل مواد (های) پردازش شده:

ویژگی های مواد: پلیمرهای مختلف (PVC ، PO ، PS ، رزین های مهندسی ، محتوای بازیافت شده ، ترکیبات پر شده) دارای رفتارهای جریان بسیار متفاوت ، نقاط ذوب ، حساسیت برشی و پتانسیل تخریب یا سایش هستند. طراحی پیچ (نسبت فشرده سازی ، عمق پرواز ، عناصر مخلوط کردن) و مواد آستر بشکه باید برای مواد (های) اصلی بهینه سازی شوند.

خوردگی و مقاومت در برابر سایش: پردازش مواد خورنده (به عنوان مثال ، فرمولاسیون PVC خاص ، فلوروپلیمرها) نیاز به آسترهای مخصوص بشکه (به عنوان مثال ، آلیاژهای دوتایی ، نیکل) دارند. پرکننده های ساینده (شیشه ، مواد معدنی ، فیبر کربن) نیاز به آستر بشکه و سطوح پیچ با پوشش های خاص (به عنوان مثال ، کاربید تنگستن ، نیتریدر تخصصی) برای مقاومت در برابر سایش دارند.

الزامات فرآیند خود را تعریف کنید:

میزان خروجی و کارآیی: توان تولید مورد نیاز اندازه پیچ و عناصر طراحی را که بر ظرفیت ذوب و راندمان پلاستیکی تأثیر می گذارد ، دیکته می کند.

نیازهای اختلاط و همگن سازی: آیا این روند نیاز به اختلاط توزیع کننده یا پراکندگی فشرده دارد (به عنوان مثال ، برای رنگ ها ، مواد افزودنی ، ترکیب مجدد)؟ طرح های پیچ شامل بخش های اختلاط (به عنوان مثال ، مادوک ، آناناس ، پروازهای سد) این نیازها را برطرف می کنند اما پیچیدگی را اضافه می کنند.

کنترل دما و ثبات: مدیریت دقیق حرارتی بسیار مهم است. طراحی پیچ می تواند بر گرمایش برشی تأثیر بگذارد ، در حالی که مناطق خنک کننده بشکه و فناوری گرمایش باید برای مشخصات حرارتی مواد کافی باشد.

زمان اقامت و خطر تخریب: برای مواد حساس به گرما (مانند PVC سفت و سخت) ، به حداقل رساندن زمان اقامت و گرمای برشی ضروری است. طرح های پیچ با نسبت فشرده سازی کمتر و پروازهای بهینه شده به کاهش تخریب کمک می کند.

مشخصات پیچ و بشکه را ارزیابی کنید:

نسبت L/D (طول به قطر): در حالی که استاندارد برای پیچ های موازی است ، معادل مخروطی مربوط به طول کار مؤثر بر ذوب ، اختلاط و توسعه فشار است.

نسبت فشرده سازی (CR): برای ذوب و همگن سازی بسیار مهم است. CR های بالاتر برشی و فشرده سازی شدیدتری را ارائه می دهند (برای پلی الیفین ها مناسب است) ، در حالی که CR های پایین تر ملایم تر هستند (برای PVC ، مواد حساس ضروری است).

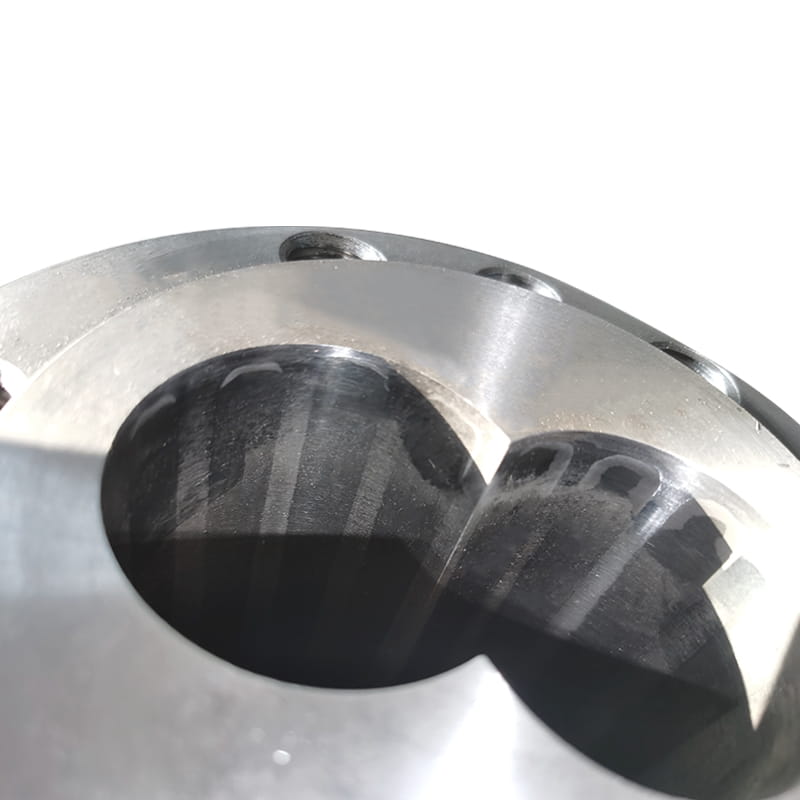

طراحی و هندسه پرواز: تعداد پروازها ، عمق کانال ، زمین و هر عناصر خاص (مقاطع مخلوط کردن ، موانع) مواد انتقال ، ذوب و اختلاط را تعریف می کند.

تیمارها و مواد سطح: سطوح پیچ و آستر بشکه برای مقاومت در برابر سایش سخت تر و روکش می شوند (نیترید ، آلیاژهای تخصصی ، آسترهای دو فلزی ، پوشش HVOF). انتخاب به شدت به ساینده بودن/خوردگی مادی بستگی دارد.

ارزیابی توانایی و پشتیبانی تولید کننده:

تخصص مهندسی: یک تأمین کننده با تجربه اثبات شده در طراحی بشکه های پیچ مخروطی را برای نوع خاص دستگاه و کاربرد خود انتخاب کنید. در مرحله مشخصات به دنبال پشتیبانی فنی باشید.

کیفیت و قوام تولید: ماشینکاری دقیق و عملیات حرارتی برای عملکرد و طول عمر غیر قابل مذاکره هستند. در مورد فرآیندهای کنترل کیفیت سؤال کنید.

قابلیت ردیابی مواد و صدور گواهینامه: اطمینان حاصل کنید که اجزای مهم (آستر ، فلزات پایه ، پوشش) دارای گواهینامه های مناسب هستند.

پشتیبانی فنی و خدمات: در دسترس بودن کمک های فنی سریع ، راهنمایی عیب یابی و خدمات تعمیر قابل اعتماد بسیار ارزشمند است.

در دسترس بودن قطعات سرب و قطعات یدکی: توانایی تأمین کننده را در برآورده کردن نیازهای جدول زمانی و اجزای یدکی مهم سهام در نظر بگیرید.

انتخاب بشکه پیچ مخروطی مناسب نیاز به در نظر گرفتن دقیق سازگاری دستگاه ، خصوصیات مواد ، اهداف فرآیند و مشخصات فنی دارد. $ $

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

دسته بندی محصولات

چگونه می توان بشکه پیچ مخروطی مناسب را برای دستگاه خود انتخاب کرد؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی