راهنمای بشکه های پیچ مخروطی: رونمایی از مؤلفه اصلی

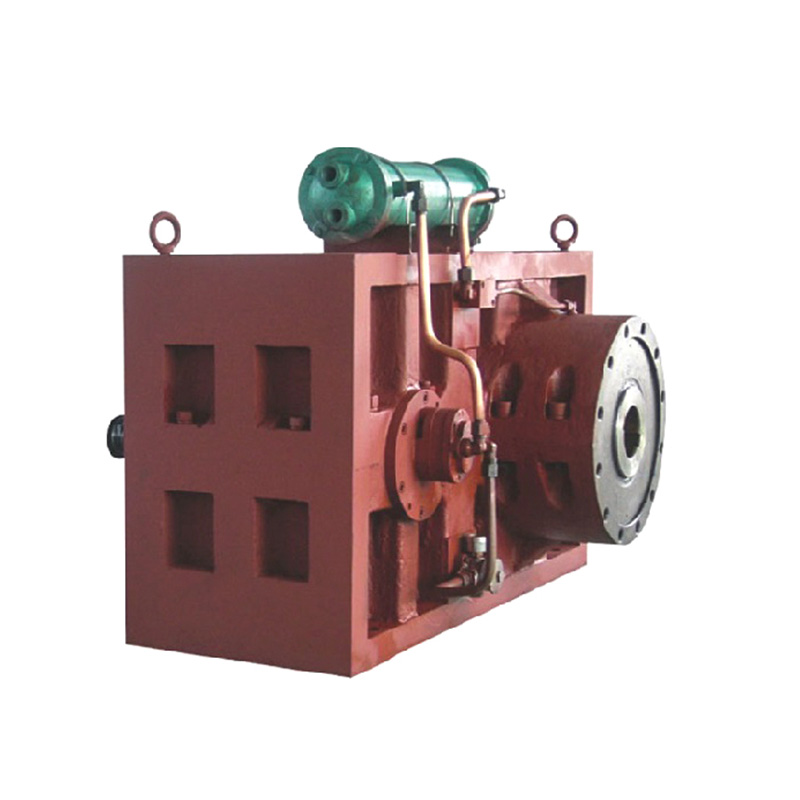

در زمینه های فرآوری و اکستروژن از صنایع مانند پلاستیک ، مواد شیمیایی ، مواد غذایی و داروهای دارویی بشکه پیچ مخروطی نقش حیاتی ایفا می کند. این مؤلفه اصلی a است اکسترودر پیچ دوقلوی مخروطی ارائه مزایای پردازش منحصر به فرد متمایز از اکسترودرهای موازی دوقلو و تک پیچ به دلیل طراحی خاص آن.

1. ساختار و ویژگی های طراحی

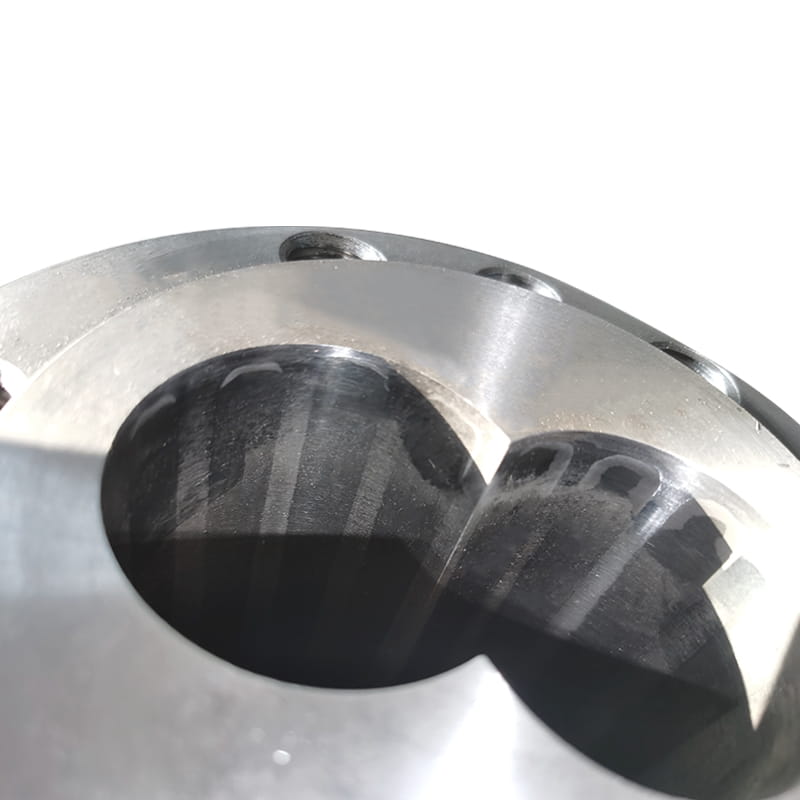

همانطور که از نام آن پیداست ، ویژگی اصلی بشکه پیچ مخروطی آن است "مخروطی" طراحی. دو پیچ را با پروازهای مارپیچ تصور کنید. آنها سیلندرهای موازی نیستند بلکه شبیه به دو مخروط یا مخروط کوتاه هستند که به Apex-to-Apex اشاره می کنند ، که در یک بشکه مخروطی مطابقت دارند.

- دو پیچ: به طور معمول پیکربندی شده برای ضد چرخش ، غیرقانونی عملیات این بدان معنی است که پیچ ها در جهت های مخالف (یک ساعت در جهت عقربه های ساعت ، یک خلاف جهت عقربه های ساعت) و پروازهای آنها می چرخند متناوب نشوید در حین چرخش (بر خلاف پیچ های دوقلوی که پروازها به هم مشبک می شوند).

- طراحی مخروطی:

- پایان خوراک (ورودی): بزرگترین قطر. این یک منطقه بزرگ باز را فراهم می کند و تغذیه صاف از مواد حجیم و کرکی (مانند پودرها ، گلوله ها ، بازیافت) یا مواد با چگالی کم را تسهیل می کند.

- پایان تخلیه (پایان مرگ): کوچکترین قطر. با انتقال مواد به جلو ، فشرده ، ذوب و مخلوط ، مخروط مخروطی به طور طبیعی فشار فزاینده ای را بر روی مواد ایجاد می کند (مانند پمپ ذوب عمل می کند).

- عناصر پرواز: سطوح پیچ معمولاً دارای پروازهای مداوم (شبیه به پروازهای منفرد بزرگ) است. عمق پرواز ، زمین و سایر پارامترها بر اساس خصوصیات مواد و الزامات فرآیند طراحی شده اند.

- بشکه: کانتور داخلی با نوار پیچ مطابقت دارد و یک محفظه پردازش بسته را تشکیل می دهد. بشکه به طور معمول تقسیم و مجهز به سیستم های گرمایش/سرمایش (الکتریکی ، گرمایش/سرمایش روغن) و سنسورهای دما است.

2. اصل کار

مواد از قیف خوراک به بخش خوراک گسترده وارد می شوند و توسط پیچ های چرخان به جلو منتقل می شوند:

- انتقال و فشرده سازی:

- از آنجا که قطر پیچ از خوراک به تخلیه کاهش می یابد ، عمق پرواز نیز کم عمق تر می شود (حجم پرواز کاهش می یابد). با انتقال مواد به جلو ، فضای آن به تدریج فشرده می شود و چگالی افزایش می یابد.

- این فشرده سازی حجمی مترقی یکی از اثرات فیزیکی اصلی طراحی مخروطی است که از فشار ملایم اما مداوم به مواد (به ویژه پودرها) استفاده می کند ، و در تهویه و تراکم اولیه کمک می کند.

- ذوب:

- گرمای اصطکاک ناشی از فشرده سازی ، همراه با گرمایش بشکه خارجی ، دمای مواد (به ویژه ترموپلاستیک) را افزایش می دهد و باعث شروع ذوب می شود.

- طراحی مخروطی باعث ذوب نسبتاً یکنواخت و ملایم می شود.

- اختلاط و همگن سازی:

- اگرچه پیچ ها متمایز نمی شوند ، شکاف ها (ترخیص) بین نوک های پیچ پیچ و دیواره بشکه و بین پهلوهای پرواز دو پیچ وجود دارد.

- مواد تحت برشی شدید در این شکاف ها به طور همزمان ، مواد بین دو پیچ تحت فشار قرار می گیرند و به مخلوط کردن توزیع می شوند. زمان اقامت نسبتاً طولانی نیز در اختلاط و همگن سازی کمک می کند.

- تهویه/devolatilization:

- هوا ، رطوبت یا مولکول های فرار کوچک که در حین تغذیه به دام افتاده اند ، در حین فشرده سازی به راحتی فشرده می شوند. بشکه های مخروطی اغلب از آن استفاده می کنند بنادر در پایین دست منطقه فشرده سازی ، با استفاده از فشار منفی (گسترش مواد یا کمک خلاء) در این مرحله برای حذف کارآمد فرار طراحی شده است.

- ایجاد فشار:

- از آنجا که مواد به کوچکترین انتهای تخلیه قطر منتقل می شوند ، سطح مقطع پیچ حداقل است و کانال های پرواز کم عمق هستند. این بدان معنی است که با همان سرعت پیچ ، فشار انتقال در هر واحد به میزان قابل توجهی افزایش می یابد و یک طبیعی ایجاد می کند اثر "ذوب پمپ" بشر این فشار پایدار و به راحتی فشار زیادی برای قالب ایجاد می کند.

- تخلیه: ذوب همگن شده تحت فشار زیاد از طریق قالب نصب شده در قسمت جلوی بشکه فشار می یابد و شکل مورد نظر را تشکیل می دهد (به عنوان مثال ، لوله ، ورق ، میله ، گلوله).

3 مزایای اصلی

- عملکرد تغذیه ای استثنایی: گلو بزرگ خوراکی برای استفاده از مواد تغذیه ای دشوار مانند پودرها ، بازیافت چگالی کم لامپ یا مواد تقویت شده با فیبر ایده آل است. پل را به حداقل می رساند.

- انحراف/تهویه کارآمد: فشرده سازی حجمی طبیعی و طراحی منطقه گسترش متعاقب آن (در دریچه ها) آن را برای موادی که دارای رطوبت بالا یا محتوای بی ثبات هستند ، ایده آل می کند و بهره وری از انحراف بالا را ارائه می دهد.

- پلاستیک سازی ملایم و مخلوط کردن: فشرده سازی پیشرونده و میزان برشی نسبتاً پایین (در مقایسه با دوقلوهای همسایه) یک فرآیند ملایم تر را ارائه می دهد ، به ویژه برای:

- مواد حساس به گرما: PVC (پلی وینیل کلرید) کاربرد quintessential است که به طور مؤثر تخریب را به حداقل می رساند.

- مواد حساس به برشی: مانند برخی الاستومرها ، بیوپلیمرها ، کامپوزیت های پلاستیکی چوب (کاهش شکستگی فیبر).

- مواد نیاز به حفظ خصوصیات فیزیکی (به عنوان مثال ، وزن مولکولی).

- قابلیت ساخت فشار برتر: انتهای تخلیه مخروطی به طور طبیعی فشار بالایی ایجاد می کند و آن را برای اکستروژن مستقیم (به عنوان مثال ، پروفایل ، لوله) یا ایجاد فشار پایدار به تجهیزات پایین دست (به عنوان مثال ، می میرند).

- خصوصیات خود تمیز کردن (نسبی): ضد چرخش و طراحی پرواز درجه ای از خود تمیز کردن ، کاهش رکود و تخریب مواد را ارائه می دهد.

- مصرف نسبتاً کم مصرف: برشی ملایم به طور معمول حاکی از ورودی انرژی مکانیکی خاص پایین (SME) است.

- ظرفیت پر کردن زیاد: هنگام استفاده از مواد با محتوای پرکننده بالا (به عنوان مثال ، کربنات کلسیم ، آرد چوب) عملکرد خوبی دارد.

4. مناطق اولیه کاربردی

اکسترودرهای دوقلو مخروطی (هسته: بشکه پیچ مخروطی) به ویژه مناسب هستند:

- پردازش پی وی سی: آنها کلاسیک ترین و بزرگترین کاربرد ، از جمله:

- PVC سفت و سخت (UPVC): لوله ها ، پروفایل ها (پنجره/درب) ، ورق ها.

- PVC انعطاف پذیر (PVC-P): جلیقه سیم/کابل ، شیلنگ ، فیلم ، چرم مصنوعی.

- سایر مواد حساس به گرما یا برشی: مانند CPE ، CPVC ، TPE ، TPU ، پلاستیک های تخریب پذیر خاص.

- اکستروژن پروفایل: پروفایل های پنجره/درب ، تر و تمیز و غیره (که اغلب با خطوط کالیبراسیون/خنک کننده پایین دست جفت می شوند).

- اکستروژن لوله: لوله های پلاستیکی در اندازه های مختلف.

- گلوله سازی/ترکیب: به خصوص برای کارهای ترکیبی که نیاز به انحراف زیاد یا شامل مواد گشاد دارند (به عنوان مثال ، گلوله سازی خشک PVC ، گلوله سازی بازیافت).

- کامپوزیت های بسیار پر شده: مانند کامپوزیت های پلاستیک چوب (WPC) ، بسترهای کفپوش کامپوزیت پلاستیک (SPC).

- devolatilization/de-solventization: پردازش محلول های پلیمری یا دوغاب حاوی حلالها یا مقادیر زیادی فرار.

5. محدودیت ها در مقایسه با پیچ های دوقلوی همزمان موازی

- شدت اختلاط (مخصوصاً اختلاط پراکنده): طراحی ضد چرخش ضد چرخش به طور کلی فراهم می کند پایین شدت برشی و عملکرد مخلوط کمتر پیچیده نسبت به پیچ های دوقلو موازی را با هم جدا کنید. دوقلوهای موازی برای برنامه های کاربردی که نیاز به پراکندگی برشی بسیار بالا دارند (به عنوان مثال ، پراکندگی نانو-پرنده ، ترکیب اجزای با ویسکوزیته بالا) برتر هستند.

- محدودیت سرعت پیچ: طراحی مخروطی مسائل متعادل کننده پویا پیچیده تر را با سرعت بالا ارائه می دهد ، به طور معمول منجر به یک حداکثر سرعت پایین (به عنوان مثال ، ده ها تا چند صد دور در دقیقه ، در مقایسه با صدها یا حتی بیش از هزار دور در دقیقه برای دوقلوهای موازی).

- محدودیت توان: محدود با سرعت پیچ و طراحی حجم پرواز ، آن حداکثر توان مطلق قابلیت به طور کلی پایین تر از پیچ های دوقلو موازی با سرعت بالا است.

- انعطاف پذیری پیکربندی پیچ: پیچ های مخروطی معمولاً یکپارچه هستند یا دارای مدولار محدود هستند. انعطاف پذیری آنها برای ترکیبات مختلف عنصر پرواز است بسیار پایین از پیچ های دوقلوی موازی بسیار مدولار (که می تواند آزادانه انتقال ، ورز دادن ، عناصر معکوس و غیره را با هم ترکیب کند). تنظیم فرآیند بیشتر به دما ، سرعت ، سرعت خوراک و طراحی پیچ ذاتی متکی است.

- توزیع زمان اقامت (RTD): توزیع زمان اقامت در مقایسه با پیچ های دوقلوی موازی ، گسترده تر است.

6. ملاحظات اصلی برای انتخاب و استفاده

- ویژگی های مواد: پودر/گلوله؟ چگالی فله؟ ثبات حرارتی؟ حساسیت برشی؟ رطوبت/محتوای فرار؟ ترکیب الزامات؟ این مبنای اصلی برای انتخاب پیچ های مخروطی در مقابل پیچ های دوقلوی موازی است.

- هدف فرآیند: در درجه اول اکستروژن؟ یا گلوله سازی؟ آیا devolatilization یک نیاز اصلی است؟ توان هدف چیست؟

- طراحی Taper (نسبت L/D و زاویه Taper): نسبت طول/قطر (L/D ، طول پیچ موثر نسبت به قطر تخلیه) و نسبت فشرده سازی تأثیر زاویه ای خاص ، زمان اقامت ، بازده اختلاط و قابلیت ساخت فشار.

- طراحی پیچ: زمین پرواز ، مشخصات عمق پرواز و غیره ، برای مواد و فرآیند نیاز به بهینه سازی دارد.

- کنترل دمای بشکه: کنترل دقیق دمای منطقه ای بسیار مهم است ، به خصوص برای مواد حساس به گرما (به عنوان مثال ، PVC).

- دامنه سرعت پیچ: باید برشی و نیازهای توان فرآیند را برآورده کند.

- درایو قدرت و گشتاور: باید ورودی انرژی کافی ، به ویژه در برابر مقاومت در برابر سر را فراهم کند.

- نگهداری: پیچ و سایش بشکه (به خصوص با مواد بسیار پر شده) ، سهولت در تمیز کردن (از لکه های مرده خودداری کنید) و برنامه های منظم نگهداری را اجرا کنید. $ $