تلاش برای بهره وری بالاتر ، کیفیت بهتر محصول و کاهش هزینه های عملیاتی در پردازش پلیمر و اکستروژن ثابت است. از جمله پیشرفتهای کلیدی فن آوری که این دستاوردها را قادر می سازد ، بشکه پیچ مخروطی طراحی برجسته است. اما چه اصول مهندسی خاص آن را ذاتاً کارآمدتر از طرح های موازی سنتی می کند؟ بیایید مکانیک را بررسی کنیم.

چالش اصلی: تنگناهای کارآیی

کارآیی پردازش به چندین عامل وابسته است:

- ذوب موثر: ذوب سریع و یکنواخت مواد اولیه.

- اختلاط بهینه: توزیع همگن مواد افزودنی ، رنگ و ذوب.

- ایجاد فشار پایدار: تولید فشار مداوم برای شکل دادن به ذوب.

- دست زدن به مواد ملایم: به حداقل رساندن تخریب از برشی بیش از حد یا گرما.

- خروجی قابل پیش بینی: توان مداوم با حداقل افزایش.

طرح های پیچ موازی ، در حالی که مؤثر است ، می تواند در مدیریت بهینه این عوامل به طور همزمان ، به ویژه هنگام رسیدگی به مواد چالش برانگیز یا برنامه های کاربردی ، با محدودیت هایی روبرو شود.

مزیت بشکه پیچ مخروطی: مهندسی تفاوت

طراحی مخروطی این چالش ها را از طریق مزایای هندسی و عملکردی مجزا به این چالش ها می پردازد:

-

کاهش حجم تدریجی و فشرده سازی مترقی:

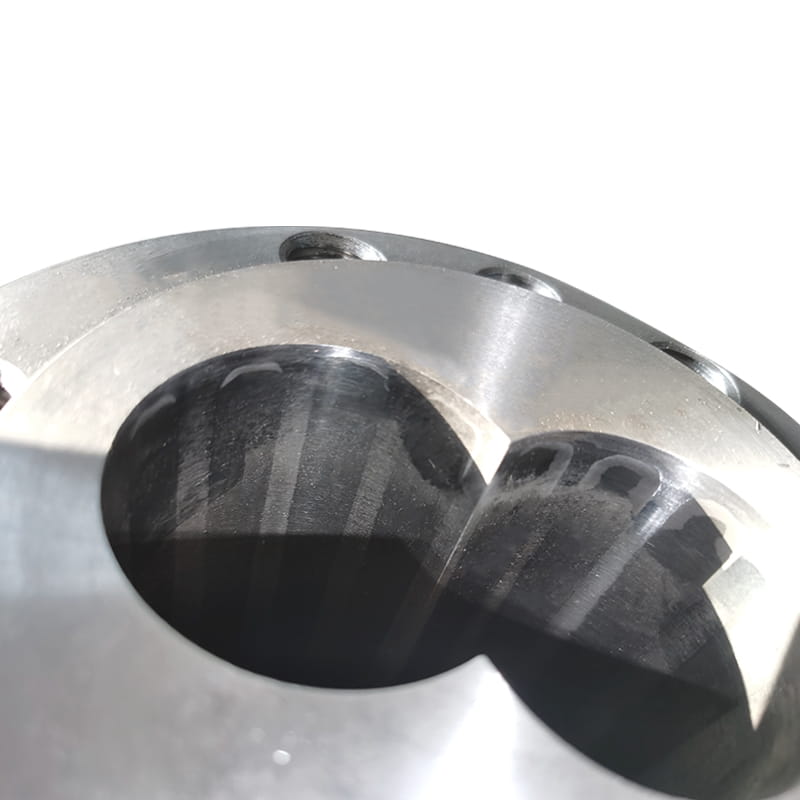

- بر خلاف پیچ های موازی با قطر ریشه ثابت ، پیچ های مخروطی دارای قطر ریشه به تدریج در حال کاهش از ناحیه خوراک به سمت انتهای تخلیه در یک بشکه هستند که به طور متناقض به آن ضربه می زند.

- تأثیر کارآیی: این یک منطقه فشرده سازی طبیعی و مداوم در طول کل طول پیچ ایجاد می کند. مادی با حرکت به جلو ، نسبت فشرده سازی را به طور پیوسته افزایش می دهد. این ترویج می شود:

- ذوب سریعتر و یکنواخت تر: فشار فزاینده باعث افزایش انتقال حرارت از طریق گرمایش رسانا در برابر دیواره بشکه و گرمایشی اتلاف شده از برشی کنترل شده می شود. مواد جامد به طور مؤثر فشرده می شوند و ذرات غیرمترقبه را زودتر از بین می برند.

- انتقال انرژی بهینه شده: ورودی انرژی مکانیکی از چرخش پیچ به دلیل فشرده سازی کنترل شده و پایدار ، به طور مؤثر به انرژی حرارتی برای ذوب تبدیل می شود.

-

انتقال جامد و پایداری خوراک:

- قطر بزرگتر در منطقه خوراک مساحت بیشتری را برای مصرف مواد فراهم می کند.

- تأثیر کارآیی: این امر باعث می شود تا مواد اولیه و انتقال کارآیی ، به ویژه برای گلوله های چگالی کم لامپ ، پودرها یا ریشه دار مفید باشد. تغذیه پایدار پایه و اساس پایداری سازگار و پایداری فرآیند در پایین دست است.

-

بهبود انتقال ذوب و تولید فشار:

- هندسه همگرا به طور طبیعی فشار می یابد زیرا مواد به سمت انتهای تخلیه کوچکتر حرکت می کنند.

- تأثیر کارآیی: این منجر به رشد فشار پایدار و قابل پیش بینی در سر قالب در مقایسه با پیچ های موازی می شود ، که اغلب به عناصر محدود کننده متکی هستند. کاهش نوسانات فشار به طور مستقیم به ثبات و کیفیت بعد بالاتر در محصول نهایی ترجمه می شود و ضایعات را به حداقل می رساند و رد می کند. این طرح ذاتاً از جابجایی حجمی مداوم پشتیبانی می کند.

-

برشی کنترل شده و مخلوط کردن:

- در حالی که فشرده سازی افزایش می یابد ، کاهش عمق کانال پیچ به سمت تخلیه ذاتاً حداکثر استرس برشی را تجربه می کند.

- تأثیر کارآیی: این امر امکان اختلاط توزیع کننده و پراکندگی مؤثر در منطقه فشرده سازی را فراهم می کند بدون قرار دادن پلیمرهای حساس به نرخ برشی مخرب که باعث تخریب می شود. تخریب کمتر به معنای خروجی با کیفیت بالاتر و قطع فرآیند کمتر برای تمیز کردن مواد تخریب شده است. برشی کنترل شده همچنین به قله های دمای ذوب پایین کمک می کند.

-

کاهش شدت انرژی:

- ترکیبی از مواد جامد کارآمد ، ذوب بهینه شده از طریق فشرده سازی به جای برشی خالص ، و ایجاد فشار پایدار اغلب منجر به کاهش مصرف انرژی خاص (انرژی در هر کیلوگرم مواد فرآوری شده) می شود.

- تأثیر کارآیی: مصرف انرژی کمتر به طور مستقیم هزینه های عملیاتی را کاهش می دهد و به یک ردپای محیطی کوچکتر کمک می کند.

-

توزیع زمان اقامت کوتاهتر (RTD):

- فشرده سازی مداوم و مسیر جریان بهینه شده به طور معمول منجر به RTD باریک تر می شود.

- تأثیر کارآیی: این به حداقل می رسد مواد زمانی در دمای بالا هزینه می کند ، و بیشتر خطر تخریب حرارتی برای پلیمرهای حساس به گرما و بهبود قوام رنگ در هنگام انتقال را کاهش می دهد.

سود کارآیی بشکه پیچ مخروطی تصادفی نیست بلکه ناشی از اصول اساسی مهندسی است. با استفاده از یک هندسه مخروط برای ایجاد کاهش حجم تدریجی و فشرده سازی ذاتی ، مواد جامد برتر را انتقال می دهد ، ذوب سریعتر و یکنواخت تر ، تولید فشار پایدار ، اختلاط ملایم و در عین حال مؤثر و مصرف انرژی کمتری را ارائه می دهد. این به طور مستقیم به مزایای ملموس برای پردازنده ها ترجمه می شود: توان بالاتر ، بهبود کیفیت محصول و قوام ، کاهش نرخ قراضه ، قبض های انرژی کمتری و افزایش پایداری پردازش برای طیف گسترده تری از مواد. $ $