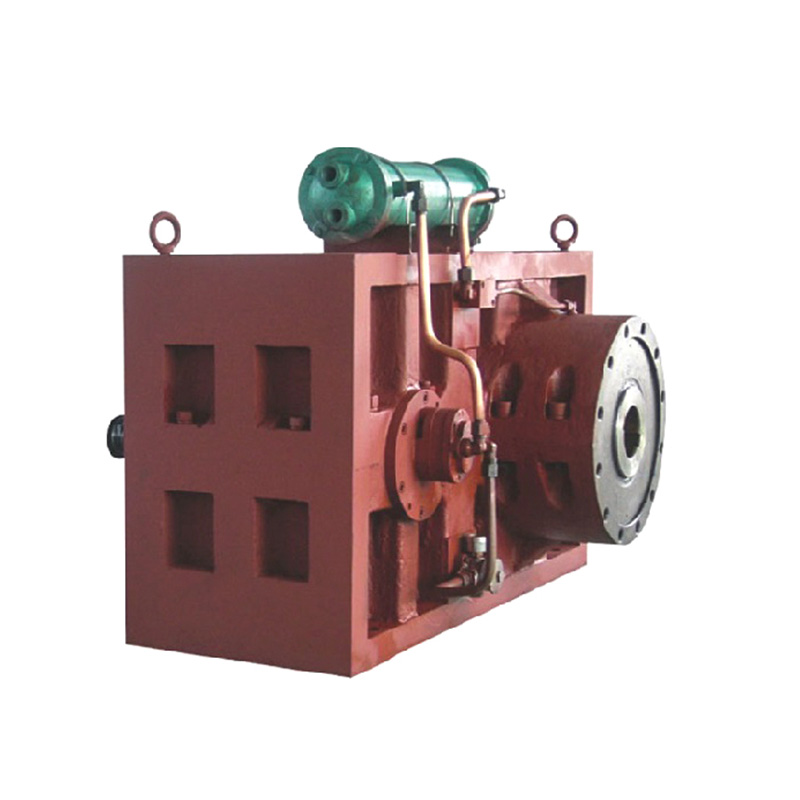

در تولید صنعتی مدرن ، به ویژه در سناریوهای پر بار مانند اکستروژن پلاستیکی و مخلوط کردن لاستیک ، دوام اجزای اصلی تجهیزات به طور مستقیم کارآیی تولید و کنترل هزینه را تعیین می کند. به عنوان "قلب" سیستم اکسترودر ، بشکه پیچ مخروطی با طراحی مهندسی منحصر به فرد خود ، در محیط های تولید مداوم با شدت بالا در حال تبدیل شدن به راه حل ترجیحی است. در این مقاله ، مزایای عملکرد آن در شرایط سخت کار ، عمیقاً مورد تجزیه و تحلیل قرار خواهد گرفت.

1. تقویت ساختاری: طراحی نوآورانه توزیع استرس

در مقایسه با پیچ های موازی سنتی ، بشکه پیچ مخروطی یک هندسه مخروطی را اتخاذ می کند (دامنه زاویه مخروط معمولاً 3 درجه -15 درجه است) ، که الگوی توزیع تنش مکانیکی را متحول می کند. شبیه سازی تجزیه و تحلیل عناصر محدود (FEA) نشان می دهد که ساختار مخروطی می تواند شیب فشار محوری را حدود 40 ٪ کاهش دهد ، در حالی که انتقال سطح اوج استرس برشی محیطی را به انتهای بشکه با یک لایه ضخیم تر سایش منتقل می کند. داده های اندازه گیری شده Kraussmaffei در آلمان نشان می دهد که تحت همان خروجی ، دامنه نوسانات گشتاور پیچ مخروطی 28 ٪ پایین تر از پیچ موازی است ، که به طور موثری از مشکل ترک استرس جلوگیری می کند که به راحتی در ریشه نخ ساختار سنتی رخ می دهد.

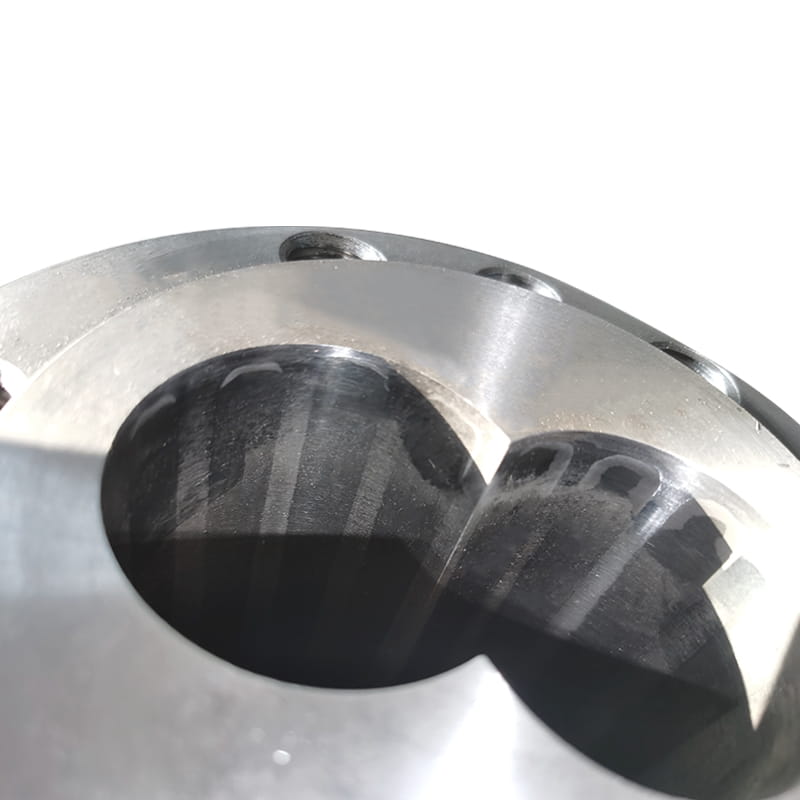

ترتیب. کاربرد دستیابی به موفقیت از فناوری مواد

تولید کنندگان برتر مانند سینسیناتی میلاکرون از یک فرآیند تولید کامپوزیت دو فلزی برای ذوب یک لایه آلیاژ تونگستن با ضخامت 2.5 میلی متری (سیستم WC-Co) بر روی سطح ماده پایه (معمولاً 38crmoala فولاد نیتراید) استفاده می کنند و سختی راکول آن می تواند به HRC62-65 برسد. همراه با فناوری نیترایدر پلاسما (PNT) ، ریزگردانی سطح به بیش از 1200 ساعت ولت افزایش می یابد و عمر مقاومت در برابر سایش در مقایسه با فرآیند نیترایدر معمولی 3-5 برابر افزایش می یابد. در مورد پردازش رزین ABS ، زمان عملکرد مداوم این نوع بشکه پیچ مخروطی از 12000 ساعت فراتر رفته و از بین رفتن سایش در مدت 0.03 میلی متر در هزار ساعت کنترل می شود.

3. بهبود اساسی عملکرد آب بندی پویا

نسبت فشرده سازی مترقی (معمولاً 1: 1.5 به 1: 2.8) که توسط ساختار مخروطی آورده شده است ، محیط آب بندی ذوب بهینه تر ایجاد می کند. آزمایش های مقایسه ای توسط دیویس-استاندارد در ایالات متحده نشان می دهد که هنگام پردازش مواد تقویت شده فیبر شیشه ای ، نشت جریان پیچ مخروطی 62 ٪ کاهش می یابد ، که نه تنها باعث افزایش راندمان پلاستیک می شود ، بلکه مهمتر از آن ، ساینده ساینده پیچ و دیواره درونی بشکه ناشی از ریفلاکس مواد را کاهش می دهد. در شرایط بسیار ساینده PA66 30 ٪ GF ، این طرح چرخه نگهداری را از 450 ساعت به 1300 ساعت گسترش می دهد.

4. بهینه سازی مشترک سیستم مدیریت حرارتی

طراحی جمع و جور ساختار مخروطی (نسبت L/D معمولاً 12: 1-16: 1) همراه با فناوری کنترل دمای منطقه بندی شده به مدیریت انرژی حرارتی دقیق تر می رسد. مورد مهندسی JSW در ژاپن نشان می دهد که هنگام پردازش مواد PVC ، گرادیان دمای محوری بشکه پیچ مخروطی در مقایسه با ساختار سنتی 22 درجه سانتیگراد کاهش می یابد ، که به طور مؤثر مشکل گسترش غیر طبیعی شکاف متناسب ناشی از اختلافات حرارتی را کاهش می دهد. همراه با طراحی کانال آب خنک کننده داخلی ، نوسانات دمای سطح بشکه در 1.5 پوند کنترل می شود ، که به طور قابل توجهی عمر خدمات اجزای آب بندی را گسترش می دهد.

در محیط سخت تولید مداوم 24 ساعته ، بشکه پیچ مخروطی از طریق هم افزایی نوآوری ساختاری و به روزرسانی های مواد به پیشرفت های کاملی در مقاومت در برابر سایش ، مقاومت در برابر خستگی و ثبات حرارتی رسیده است. برای تولید کنندگان مواد دشواری مانند مواد تقویت شده با فیبر شیشه ای و پلاستیک مهندسی مهندسی شعله را پردازش می کند ، استفاده از فناوری پیچ مخروطی می تواند بیش از 40 ٪ هزینه نگهداری تجهیزات را کاهش دهد ، در حالی که پایداری ظرفیت تولید را 18 ٪ -25 ٪ بهبود می بخشد. این نه تنها به روزرسانی مؤلفه ها ، بلکه یک انتخاب استراتژیک برای جستجوی مزایایی از تولید هوشمند است .

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

صفحه اصلی / اخبار / اخبار صنعت / چگونه دوام بشکه پیچ مخروطی در یک محیط تولید با شدت بالا انجام می شود؟

دسته بندی محصولات

چگونه دوام بشکه پیچ مخروطی در یک محیط تولید با شدت بالا انجام می شود؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی