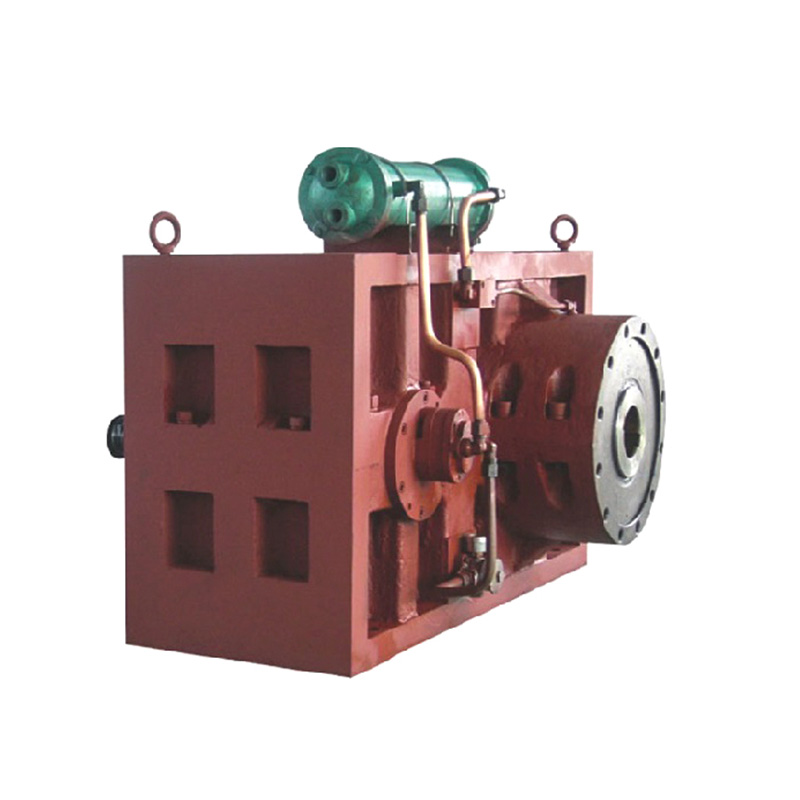

در زمینه های اکستروژن پلاستیکی ، گرانول و تولید لوله ، بشکه پیچ مخروطی به دلیل عملکرد بالا و عملکرد پلاستیک سازی پایدار به طور گسترده مورد استفاده قرار می گیرد ، اما مشکل انسداد مواد اغلب منجر به خاموش شدن ، افزایش مصرف انرژی و حتی آسیب تجهیزات می شود.

علت انسداد: تجزیه و تحلیل عمیق از ویژگی های مواد تا طراحی تجهیزات

انسداد مواد معمولاً توسط سه عامل ایجاد می شود:

خصوصیات مادی: ویسکوزیته بالا (مانند PVC) ، رطوبت بیش از حد یا ناخالصی ها (مانند مواد بازیافت شده که کاملاً خشک نشده اند) به راحتی می توانند در شکاف پیچ چسبیده و جمع شوند.

نقص طراحی تجهیزات: نسبت فشرده سازی پیچ غیر منطقی ، زبری دیواره داخلی بشکه ای معمولی (0.4 میکرومتر RA) یا دقت سیستم کنترل دما کافی نیست و در نتیجه ذوب محلی ناهموار است.

عدم تطابق پارامتر فرآیند: سرعت و سرعت خوراک هماهنگ نیست و تجمع گرمای برشی باعث تخریب مواد و کربن سازی می شود.

با استفاده از پردازش PVC به عنوان نمونه ، هنگامی که رطوبت مواد 0.05 ٪ پوند است ، تبخیر آب به راحتی می توان حباب ها را در بخش اگزوز بشکه ایجاد کرد و انباشت مواد را تشدید کرد.

راه حل اصلی: بهینه سازی فرآیند و به روزرسانی تجهیزات به طور موازی

1. طراحی هدفمند پیچ و بشکه

بهینه سازی نسبت فشرده سازی مرحله: برای مواد بسیار پر شده (مانند WPC با بیش از 30 ٪ کربنات کلسیم) ، یک طراحی فشرده سازی مترقی برای جلوگیری از احتباس مواد ناشی از تغییرات فشار ناگهانی اتخاذ شده است. به عنوان مثال ، نسبت فشرده سازی سنتی 3: 1 به 3.5 → 2.5 → 2.5 چند مرحله ای تنظیم می شود ، که به طور قابل توجهی خطر پل را کاهش می دهد.

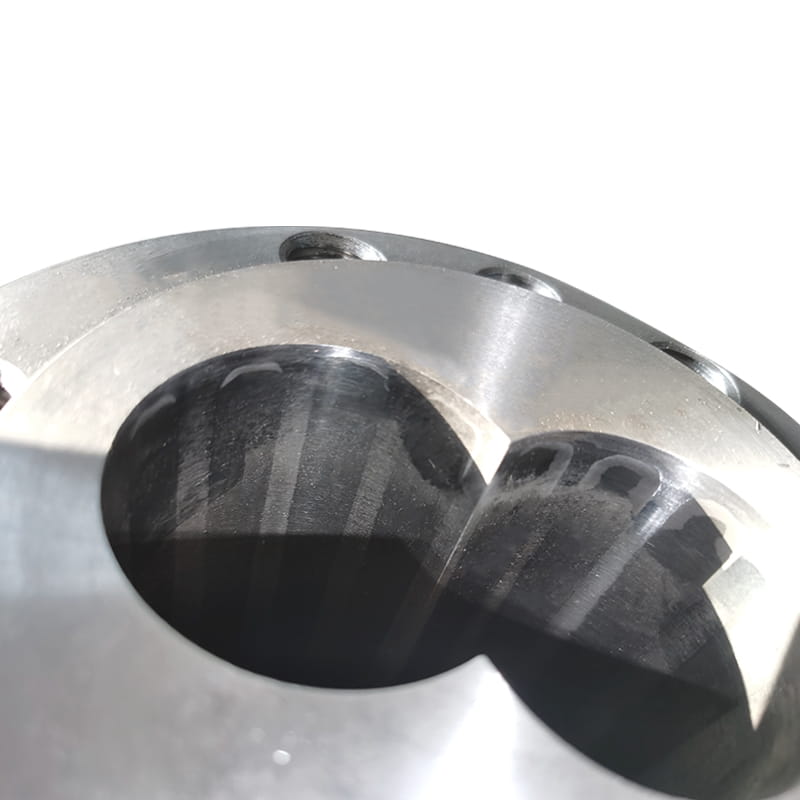

درمان سطح دو فلزی: دیواره داخلی بشکه به صورت سانتریفیوژ با آلیاژ مبتنی بر آهن (سختی HRC62-66) ریخته می شود ، و سطح پیچ با کاربید تنگستن (ضخامت 2mm) برای کاهش چسبندگی و بهبود مقاومت سایش اسپری می شود ، که مناسب است. برای مواد تقویت شده فیبر شیشه ای.

2. سنجش هوشمند و کنترل اتوماتیک

سوئیچ سطح یکپارچه یکپارچه: سنسورها را در موقعیت های کلیدی بشکه نصب کنید تا وضعیت جریان مواد در زمان واقعی نظارت شود. هنگامی که ارتفاع انباشته آستانه را تحریک می کند ، موتور لرزش به طور خودکار شروع می شود یا سرعت تغذیه برای جلوگیری از بدتر شدن انسداد تنظیم می شود.

به روزرسانی سیستم کنترل دما: از الگوریتم PID برای تنظیم پویا قدرت حلقه گرمایش استفاده می شود تا اطمینان حاصل شود که نوسان دمای بشکه 1.5 درجه سانتیگراد است و از کربن سازی و چسبندگی دیواره ناشی از گرمای بیش از حد موضعی جلوگیری می شود.

3. پیش درمانی مواد و تطبیق پارامتر فرآیند

کنترل رطوبت: با اضافه کردن یک قیف خشک کننده به بخش تغذیه پیچ دوقلوی ، رطوبت مواد زیر 0.02 ٪ تثبیت می شود.

غربالگری اندازه ذرات: مواد بازیافت شده درجه بندی و خرد می شوند تا اطمینان حاصل شود که توزیع اندازه ذرات در محدوده 2-4 میلی متر متمرکز شده است تا باعث کاهش تجمع پودر ریز شود.

استراتژی نگهداری: پیشگیری بهتر از اصلاح است

تمیز کردن منظم و نگهداری پوشش: از مواد تمیز کننده ویژه (مانند ترکیب پاکسازی مبتنی بر PP) برای تمیز کردن بشکه هر 500 ساعت کار استفاده کنید و یکپارچگی لایه نیترایدر را بررسی کنید (عمق 0.0.5 میلی متر).

شکستن قوس با کمک ارتعاش: یک ویبراتور توربین با فرکانس بالا (فرکانس 20-60 هرتز) را در بندر تغذیه نصب کنید تا ساختار انباشت قوسی مواد را از بین ببرید و سیالیت را بهبود بخشید.

عملکرد و نگهداری مبتنی بر داده ها: پارامترهای عملیاتی تجهیزات (مانند نوسانات گشتاور و روند مصرف انرژی) از طریق بستر اینترنت اشیاء ، خطرات انسداد را پیش بینی کرده و گزارش های بهینه سازی را پیش بینی کنید.

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

صفحه اصلی / اخبار / اخبار صنعت / چگونه می توان مشکل انسداد مواد را در استفاده از بشکه پیچ مخروطی حل کرد؟

دسته بندی محصولات

چگونه می توان مشکل انسداد مواد را در استفاده از بشکه پیچ مخروطی حل کرد؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی