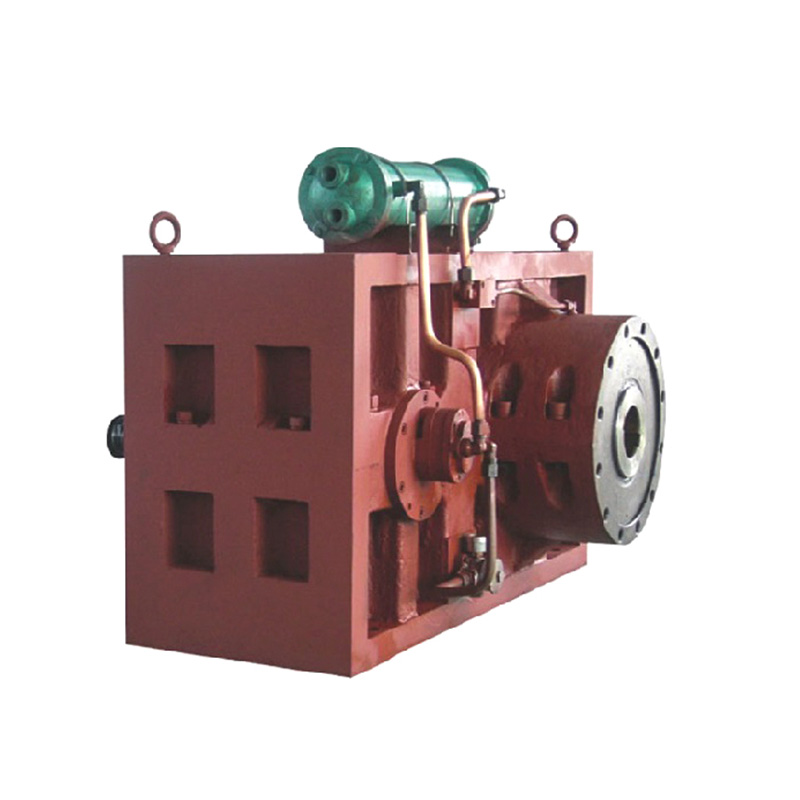

از آنجا که تقاضای صنعت پلاستیک برای پردازش راندمان و سازگاری مواد همچنان در حال افزایش است ، بشکه پیچ مخروطی ، به عنوان یک تجهیزات پلاستیک سازی نوآورانه ، به تدریج با طراحی و عملکرد منحصر به فرد خود ، به تجهیزات اصلی انواع فناوری های پردازش پلاستیک تبدیل شده است.

1. ویژگی های فنی بشکه های پیچ مخروطی

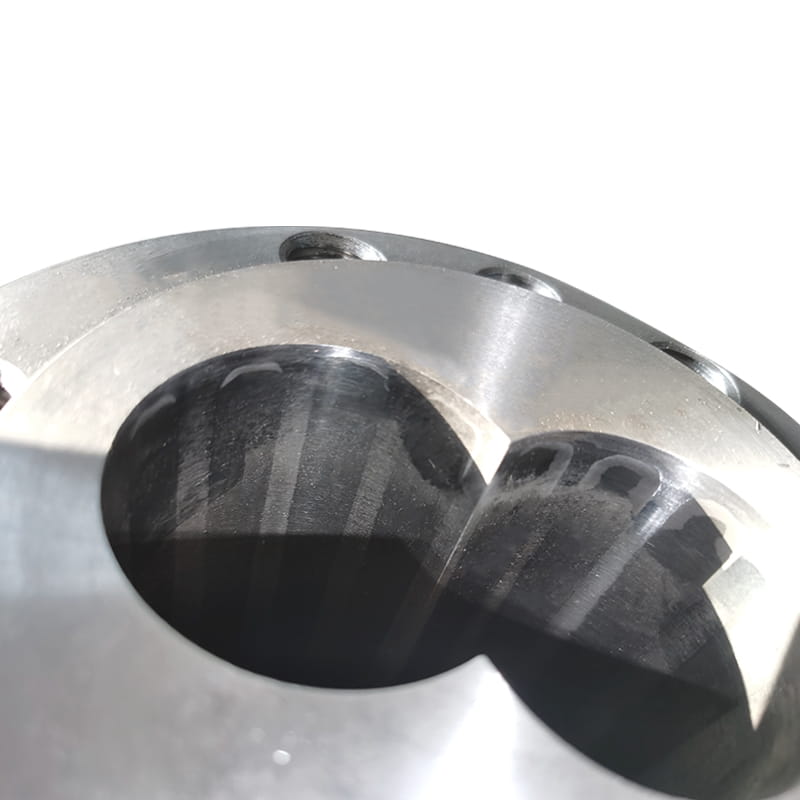

تفاوت اصلی بین بشکه های پیچ مخروطی و بشکه های پیچ موازی سنتی در این است که قطر پیچ به تدریج از انتهای خوراک تا انتهای تخلیه کاهش می یابد و یک ساختار مخروطی را تشکیل می دهد. این طرح دو مزیت اصلی را به ارمغان می آورد: اول ، حجم بین پیچ و بشکه به تدریج فشرده می شود ، که باعث افزایش کارآیی برش و اختلاط مواد می شود. دوم ، سطح مخروطی پیچ باعث افزایش ناحیه تماس با مواد می شود و خروجی گشتاور بالاتری را با همان سرعت فراهم می کند. بنابراین ، بشکه های پیچ مخروطی به ویژه برای پردازش پلاستیک های با ویسکوزیته بالا ، حساس به گرما و پر از پلاستیک مناسب هستند.

2. انواع فرآیند قابل اجرا و سازگاری فنی

قالب تزریقی

در فرآیند قالب گیری تزریق ، بشکه پیچ مخروطی به پلاستیک سازی سریع و اندازه گیری دقیق از طریق نسبت فشرده سازی بهینه شده دست می یابد (معمولاً 2.0: 1 تا 2.5: 1). برای مواد بسیار پر شده (میزان پر کردن می تواند به بیش از 50 ٪ برسد) حاوی فیبر شیشه ای ، فیبر کربن یا پودر معدنی (مانند کربنات کلسیم) ، پیچ مخروطی می تواند به طور موثری مشکلات شکستگی فیبر و توزیع پرکننده ناهموار را کاهش دهد. به عنوان مثال ، در تولید قطعات خودرو ، راندمان پردازش مواد 30 ٪ GF PA66 می تواند حدود 15 ٪ بهبود یابد.

اکستاروژن

برای فرآیندهای اکستروژن مانند پروفایل PVC و الاستومرهای TPE که به فشار ذوب پایدار نیاز دارند ، ویژگی های فشرده سازی تدریجی پیچ مخروطی می تواند از شکستگی ذوب جلوگیری کند. به خصوص در تولید لوله های PVC سفت و سخت ، دقت کنترل دما می تواند به 1 درجه سانتیگراد برسد ، و به طور قابل توجهی خطر تجزیه مواد را کاهش می دهد. داده های تجربی نشان می دهد که پس از استفاده از پیچ مخروطی ، نقطه نرم کننده ویکات محصولات PVC در حدود 3-5 درجه سانتیگراد افزایش می یابد.

قالب گیری

در فرآیند قالب گیری ضربه محصولات بزرگ توخالی (مانند بشکه های شیمیایی 200L) ، ویژگی های بالای گشتاور پیچ مخروطی می تواند پلاستیک سازی کامل مواد با وزن مولکولی بالا مانند HDPE را تضمین کند. در مقایسه با تجهیزات سنتی ، مصرف انرژی را می توان 8-12 ٪ کاهش داد ، در حالی که یکنواختی ذوب به بیش از 98 ٪ افزایش می یابد و به طور موثری نقص ضخامت دیواره ناهموار محصول را از بین می برد.

پردازش پلاستیک حرارتی

برای مواد ترموسالات مانند رزین فنولیک و رزین اپوکسی ، توانایی پلاستیک سازی با دمای پایین پیچ مخروطی می تواند به طور دقیق روند واکنش را کنترل کند. از طریق سیستم کنترل دمای تقسیم شده (بخش تغذیه ≤80 ℃ ، بخش پلاستیک سازی ≤120 ℃) ، نه تنها می تواند مخلوط کامل مواد را تضمین کند ، بلکه از انسداد تجهیزات ناشی از اتصال متقابل زودرس نیز جلوگیری می کند.

پردازش مواد ویژه

در زمینه های نوظهور مانند پلاستیک های زیست تخریب پذیر (مانند PLA/PBAT) و پلیمرهای رسانا (مانند کامپوزیت های PP/CNT) ، ویژگی های کم برشی پیچ مخروطی می تواند تخریب زنجیره مولکولی را کاهش دهد. با استفاده از پردازش PLA به عنوان نمونه ، دامنه نوسان شاخص جریان ذوب (MFI) از 3G/10min به 1 گرم در 10 دقیقه کاهش یافت و پایداری خصوصیات مکانیکی محصولات به طور قابل توجهی بهبود یافت.

3. تجزیه و تحلیل مورد معمولی

هنگامی که یک شرکت شیمیایی بین المللی از بشکه های پیچ مخروطی برای تولید آلیاژهای PC/ABS استفاده می کرد ، با موفقیت با بهینه سازی پیچ پیچ (30 درجه) و نسبت ابعاد (18: 1) ، باقیمانده مواد را از 2.3 ٪ تجهیزات سنتی به 0.8 ٪ کاهش داد و باعث صرفه جویی بیش از 200،000 دلار آمریکا در هزینه مواد اولیه می شود. در عین حال ، به دلیل بهبود کارآیی پلاستیک سازی ، چرخه قالب گیری 12 ٪ و میانگین ظرفیت تولید روزانه 1.2 تن افزایش یافته است.

4. روند توسعه فناوری

با ظهور طرح های نوآورانه مانند پیچ های مخروطی دوتایی و پیچ های پوشیده از نانو ، بشکه های پیچ مخروطی به سمت ادغام چند منظوره حرکت می کنند. محصولات سری HybridCon که به تازگی توسط یک سازنده تجهیزات آلمانی راه اندازی شده است ، از طریق طراحی قطعه پیچ ترکیبی ، از طریق پلیمرهای کریستالی مایع LCP تا TPU تجهیزات تجهیزات مشابه را به دست آورده اند و میزان استفاده از تجهیزات بیش از 40 ٪ . افزایش یافته است.

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

دسته بندی محصولات

برای چه نوع پردازش پلاستیک می توان از بشکه پیچ مخروطی استفاده کرد؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی