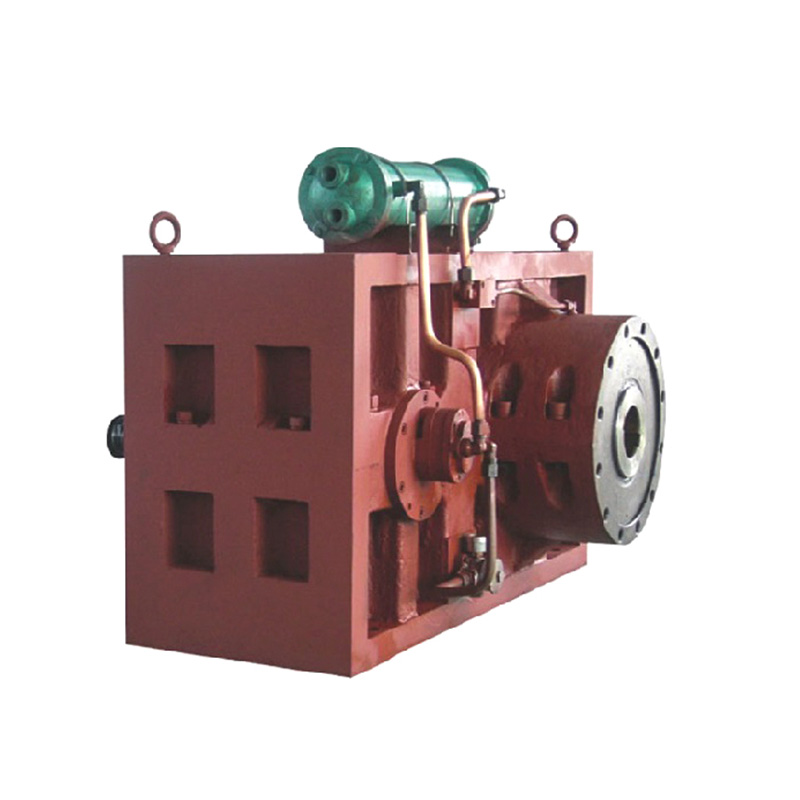

در صنعت پردازش پلاستیک، استفاده از اکسترودرهای با دقت بالا (Extrusion Machine) به ویژه در زمینه هایی با الزامات بسیار بالا برای کیفیت و عملکرد محصول، مانند پزشکی، الکترونیک و خودرو، روز به روز گسترده تر می شود. به عنوان اجزای اصلی اکسترودر، کنترل دقیق پیچ و بشکه ( بشکه پیچ برای ماشین اکستروژن) ارتباط مستقیمی با کیفیت و راندمان تولید محصولات اکسترود شده دارد. این مقاله به بررسی مشکلات در کنترل دقیق پیچ و بشکه تحت تقاضا برای اکستروژن با دقت بالا میپردازد و راهحلهای مربوطه را پیشنهاد میکند.

1. مشکلات در کنترل دقیق

1. انتخاب مواد و دشواری پردازش

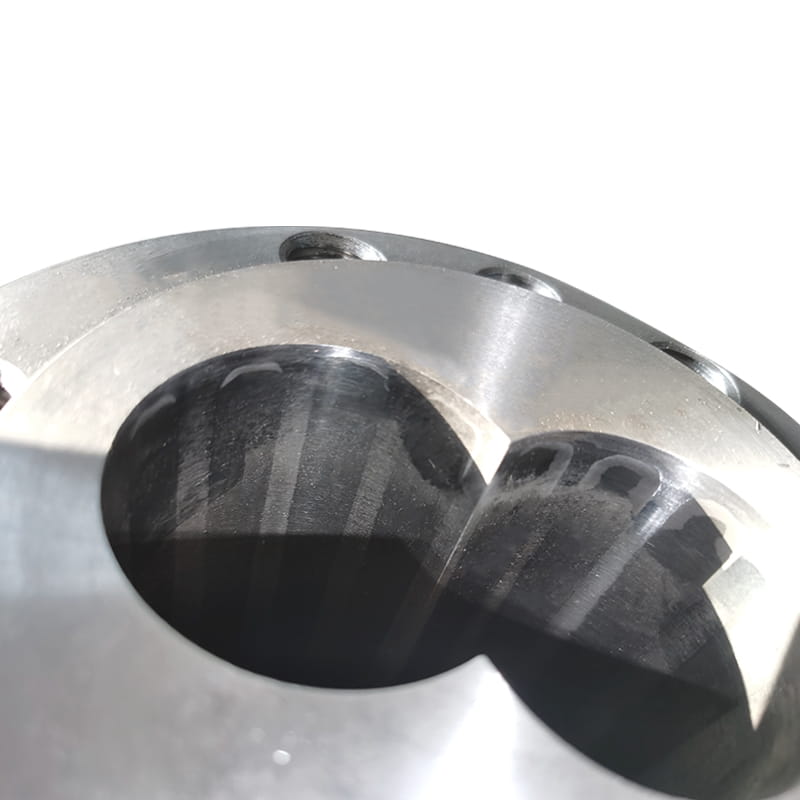

انتخاب مواد پیچ و بشکه برای کنترل دقیق بسیار مهم است. اگرچه مواد سنتی مانند 38CrMoAlA و 42CrMo خواص مکانیکی و مقاومت در برابر سایش خوبی دارند، اما هنوز در پردازش با دقت بالا با چالش هایی روبرو هستند. این مواد در حین عملیات حرارتی، برش و غیره مستعد تغییر شکل هستند که بر دقت نهایی تأثیر می گذارد. علاوه بر این، تفاوت عملکرد بین دسته های مختلف مواد نیز دشواری پردازش را افزایش می دهد.

2. تجهیزات و فناوری پردازش

پردازش پیچها و بشکههای اکسترودر با دقت بالا به ماشینآلات با دقت بالا و فناوری پردازش پیشرفته نیاز دارد. با این حال، دقت و پایداری برخی از ماشینهای ابزار موجود در بازار نمیتواند پاسخگوی نیازهای پردازش با دقت بالا باشد، بهویژه در پردازش پیچهایی با نسبت ابعاد بزرگ و اشکال پیچیده که مستعد انحرافات ابعادی و خطاهای شکل هستند.

3. مشکل تغییر شکل حرارتی

در طول فرآیند اکستروژن، پیچ و بشکه در معرض دمای بالا و فشار بالا قرار می گیرند و مستعد تغییر شکل حرارتی هستند. این تغییر شکل نه تنها بر عملکرد عادی اکسترودر تأثیر می گذارد، بلکه باعث کاهش دقت و کیفیت محصول اکسترود شده می شود. به طور خاص، بخش تغذیه بشکه اغلب با آب خنک می شود و انتقال حرارت باعث ایجاد دماهای ناهموار در بخش های بشکه مجاور می شود و مشکل تغییر شکل حرارتی را تشدید می کند.

4. مونتاژ و اشکال زدایی

دقت مونتاژ پیچ و بشکه نیز یک عامل کلیدی است که بر دقت کلی اکسترودر تأثیر می گذارد. در طول فرآیند مونتاژ، اگر فاصله تطبیق بین اجزا خیلی زیاد یا خیلی کوچک باشد، باعث می شود اکسترودر به طور ناپایدار کار کند و بر دقت محصول تأثیر بگذارد. علاوه بر این، کنترل دقیق پارامترهایی مانند دما، فشار و سرعت در طول فرآیند اشکال زدایی نیز یک مشکل عمده است.

2. راه حل ها

1. انتخاب مواد و فرآیند عملیات حرارتی را بهینه کنید

برای مشکلات انتخاب مواد و دشواری پردازش، مواد با عملکرد بالاتر مانند آلیاژهای مبتنی بر نیکل و فولاد ضد زنگ را می توان انتخاب کرد. این مواد مقاومت در برابر دمای بالا و مقاومت در برابر سایش بهتری دارند. در عین حال، فرآیند عملیات حرارتی را بهینه کنید و از فناوریهای پیشرفته مانند عملیات حرارتی خلاء و خاموش کردن با فرکانس بالا برای کاهش تغییر شکل مواد و بهبود دقت پردازش استفاده کنید.

2. تجهیزات و فرآیندهای پردازشی با دقت بالا را معرفی کنید

برای بهبود دقت و کارایی پردازش، ابزارهای ماشین CNC با دقت بالا و فنآوریهای پردازش پیشرفته، مانند پردازش پیوند پنج محوری و برش لیزری را معرفی کنید. در عین حال، تعمیر و نگهداری ماشین آلات را تقویت کنید تا از ثبات و دقت ماشین ابزار اطمینان حاصل شود.

3. تقویت مدیریت حرارتی

برای مشکل تغییر شکل حرارتی می توان اقدامات زیر را انجام داد:

نصب واشرهای عایق حرارتی: برای کاهش انتقال حرارت و ثابت نگه داشتن دمای بشکه، واشرهای عایق حرارتی را بین قسمت تغذیه و قسمت گرمایش بشکه نصب کنید.

بهینه سازی سیستم خنک کننده: برای اطمینان از دمای یکنواخت بشکه از روش های خنک کننده کارآمدتر مانند سیستم های خنک کننده آب در گردش استفاده کنید.

نظارت و تنظیم در زمان واقعی: از سنسورهای دما برای نظارت بر دمای بشکه در زمان واقعی استفاده کنید و پارامترهای سرمایش و گرمایش را با توجه به شرایط واقعی تنظیم کنید تا دمای بشکه را ثابت نگه دارید.

4. مونتاژ خوب و اشکال زدایی

در طول فرآیند مونتاژ، مونتاژ کاملاً مطابق با الزامات فرآیند انجام می شود تا اطمینان حاصل شود که فاصله بین اجزا مطابق با الزامات طراحی است. در عین حال، کنترل پارامترها در طول فرآیند اشکال زدایی مانند دما، فشار، سرعت و غیره تقویت می شود تا اطمینان حاصل شود که اکسترودر در بهترین شرایط کار می کند.

5. معرفی سیستم کنترل هوشمند

سیستم های کنترل هوشمند مانند سیستم کنترل PLC، کنترل دمای PID و غیره را برای تحقق اتوماسیون و کنترل هوشمند فرآیند اکستروژن معرفی کنید. از طریق نظارت بلادرنگ و تجزیه و تحلیل داده ها، به موقع پارامترهای فرآیند را برای بهبود دقت و کیفیت محصولات اکسترود شده تنظیم کنید.

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

صفحه اصلی / اخبار / اخبار صنعت / مشکلات و راه حل های کنترل دقیق اسکرو بشکه برای ماشین اکستروژن تحت تقاضا برای اکستروژن با دقت بالا چیست؟

دسته بندی محصولات

مشکلات و راه حل های کنترل دقیق اسکرو بشکه برای ماشین اکستروژن تحت تقاضا برای اکستروژن با دقت بالا چیست؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی