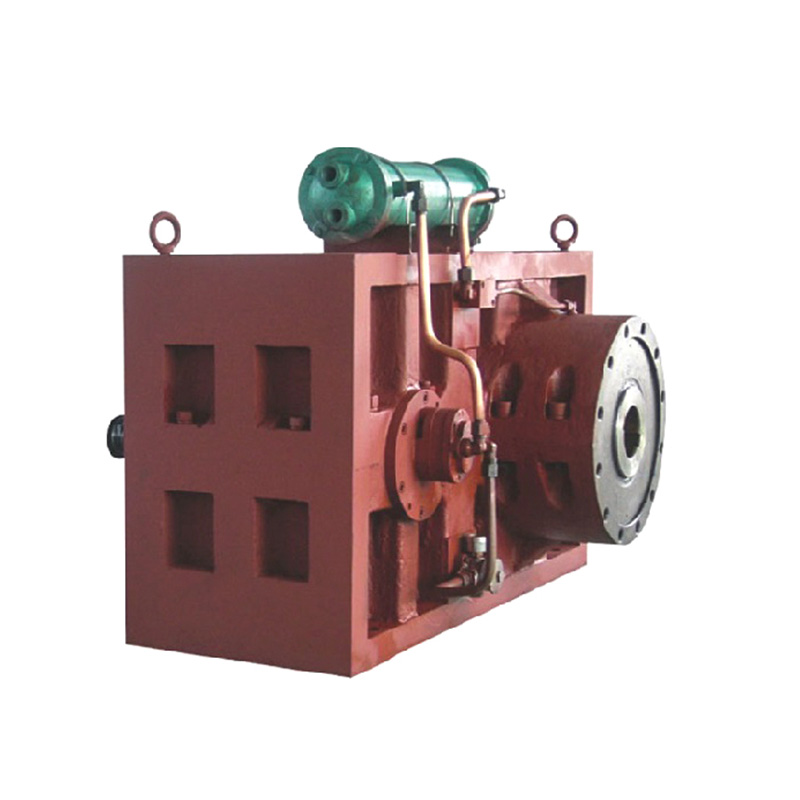

ماشین های پلاستیکی قطعات مهم تجهیزات موجود در صنایع بازیافت و تولید پلاستیک هستند و پلاستیک مذاب را برای کنترل و پردازش آسان به گلوله های یکنواخت تبدیل می کنند. با این حال ، مانند هر ماشین آلات پیچیده ، آنها مستعد ابتلا به مسائل عملیاتی هستند که می توانند بر کیفیت خروجی و کارآیی تولید تأثیر بگذارند. درک مشکلات عیب یابی مشترک برای حفظ عملکرد مداوم و به حداقل رساندن خرابی ضروری است.

1. اندازه و شکل گلوله متناقض

یکی از فوری ترین شاخص های یک مشکل ، تولید گلوله های شکل نامنظم مانند دم ، رشته یا قطعات بیش از حد بزرگ و کوچک است.

علل بالقوه:

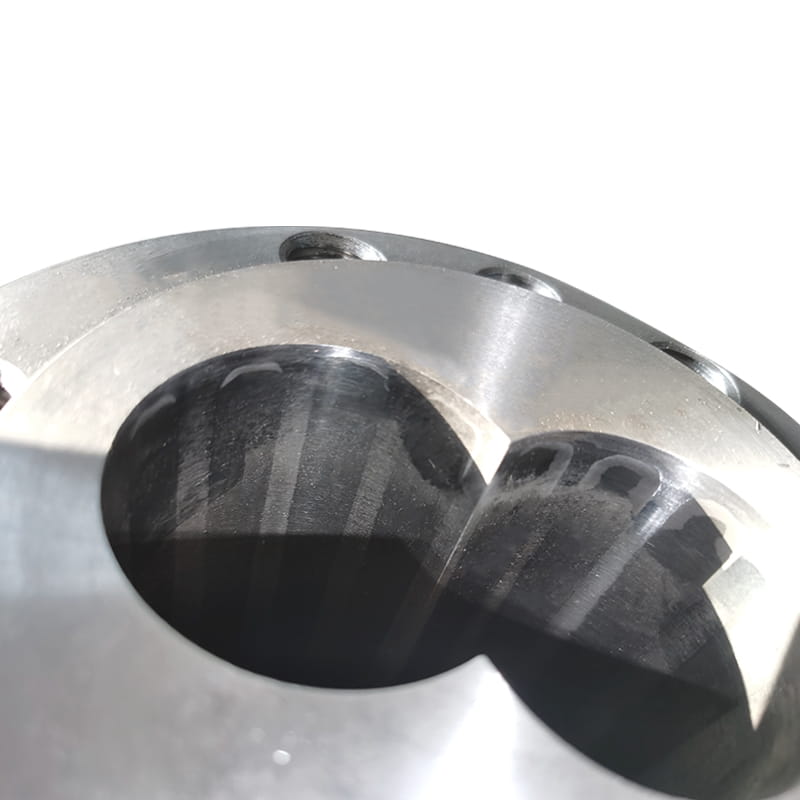

سایش تیغه یا سوء استفاده از سوء استفاده: تیغه های برش کسل کننده یا نادرست تراز شده ، رشته های پلیمری را به طور پاک نمی کنند و منجر به کشیدن و تغییر شکل می شوند.

جریان/دما نادرست آب: دمای آب خنک کننده در محفظه گلوله کننده بسیار مهم است. آب که خیلی گرم است ، رشته ها را به اندازه کافی قبل از رسیدن به برش محکم نمی کند و باعث تغییر شکل آنها می شود. جریان کافی آب نمی تواند همان اثر را داشته باشد.

مشکلات چهره Die: یک سوراخ مرده گرفتگی یا دمای متناقض در صفحه قالب می تواند رشته هایی با ضخامت متفاوت ایجاد کند ، که سپس به گلوله های ناهموار بریده می شود.

نوسان نرخ خوراک: جریان متناقض پلاستیک مذاب به قالب باعث تغییر در قطر رشته می شود.

مراحل عیب یابی:

برای وضوح و تراز ، تیغه های برش را بازرسی کنید. آنها را مطابق با مشخصات سازنده جایگزین یا مجدداً تنظیم کنید.

دمای آب را بررسی کرده و تنظیم کنید ، به طور معمول آن را بین 40 درجه سانتیگراد تا 70 درجه سانتیگراد (104 درجه فارنهایت تا 158 درجه فارنهایت) نگه دارید ، اگرچه این وابسته به مواد است. اطمینان حاصل کنید که جریان آب کافی است و نازل های اسپری مسدود نشده اند.

تأیید کنید که مشخصات دمای قالب یکنواخت است و همه سوراخ های مرده مشخص است.

اطمینان حاصل کنید که تغذیه اکسترودر دستگاه جریان ذوب ثابت و پایدار را فراهم می کند.

2. لرزش دستگاه یا سر و صدای غیرمعمول

لرزش بیش از حد یا صداهای عجیب اغلب به یک مشکل مکانیکی اشاره دارد که برای جلوگیری از آسیب شدید نیاز به توجه فوری دارد.

علل بالقوه:

مونتاژ روتور نامتعادل: روتور برش به دلیل سایش تیغه ناهموار یا یک مؤلفه سست می تواند نامتعادل شود.

یاتاقان های فرسوده: یاتاقان هایی که از شافت برش اصلی پشتیبانی می کنند می توانند به مرور زمان از بین بروند و منجر به بازی و لرزش شوند.

اجزای شل: پیچ و مهره ها یا اتصال دهنده های نگهدارنده قطب برش ، تیغه ها یا مونتاژ موتور ممکن است سست کار کرده باشند.

شیء خارجی: ممکن است یک قطعه فلزی یا پلاستیک سخت شده وارد محفظه برش شود و باعث ضربه و عدم تعادل شود.

مراحل عیب یابی:

بلافاصله دستگاه را برای بازرسی خاموش کنید.

از نظر بصری بازرسی و گوش دادن به منبع سر و صدا یا لرزش.

برای گشتاور مناسب ، تمام پیچ ها و اتصال دهنده ها را بررسی کنید.

اتاق برش را برای هرگونه بقایای خارجی بازرسی کنید.

اگر مسئله همچنان ادامه داشته باشد ، یک تکنسین ممکن است نیاز به بررسی یاتاقان ها و تعادل روتور داشته باشد.

3. کاهش توان یا دستگاه جابجایی دستگاه

افت ناگهانی خروجی یا تولید کامل مربا تولید می کند و اغلب مربوط به مشکلات خوراک یا حرکتی است.

علل بالقوه:

انسداد خوراک: شایع ترین علت انسداد در سوراخ های قالب است و از پلاستیک مذاب به درستی جلوگیری می کند.

اضافه بار موتور: موتور الکتریکی ممکن است به دلیل تقاضای بیش از حد گشتاور ، بیش از حد گرم شود یا محافظت از اضافه بار آن را برطرف کند ، اغلب از تلاش برای برش مواد که به طور کامل جامد نیست.

تیغه های کسل کننده: تیغه های بسیار کسل کننده برای برش ، فشار موتور و کاهش سرعت برش موثر به قدرت قابل توجهی نیاز دارند.

نوع پلیمر: تغییر در ویسکوزیته پلیمر یا شاخص جریان ذوب (MFI) می تواند مقاومت تجربه شده توسط دستگاه را افزایش دهد.

مراحل عیب یابی:

فید را متوقف کرده و هرگونه انسداد صورت خود را پاک کنید.

در صورت گرم شدن بیش از حد ، موتور را خنک کنید و هرگونه سفر ایمنی را مجدداً تنظیم کنید. به جای تنظیم مجدد مکرر ، علت اضافه بار را بررسی کنید.

تأیید کنید که پلیمر قبل از رسیدن به برش به اندازه کافی خنک می شود.

اطمینان حاصل کنید که تیغه های برش تیز هستند.

4. آلودگی گلوله

گلوله های آلوده می توانند یک دسته کامل را غیرقابل استفاده کنند و منجر به زباله های قابل توجه مادی شوند.

علل بالقوه:

آلودگی متقاطع: مواد باقیمانده از تولید قبلی به درستی از سیستم پاک نشده بود.

پوشیدن زباله ها: تماس فلزی به فلز از اجزای فرسوده (به عنوان مثال ، تیغه هایی که صورت خود را می کشند) می توانند گرد و غبار فلزی ریز تولید کنند.

پلیمر تخریب شده: گرمای بیش از حد در اکسترودر یا مرگ می تواند باعث سوزاندن پلیمر شود و باعث ایجاد لکه های سیاه یا تغییر رنگ شود.

مراحل عیب یابی:

یک روش پاکسازی دقیق بین تغییرات مواد یا رنگ را پیاده سازی و دنبال کنید.

به طور مرتب اجزای سایش را بازرسی کرده و آنها را به صورت فعال جایگزین کنید.

پروفایل های دما را در اکسترودر بالادست کنترل و کنترل کنید و برای جلوگیری از تخریب حرارتی بمیرید.

در حالی که عیب یابی یک ضرورت واکنشی است ، یک برنامه نگهداری پیشگیرانه قوی مؤثرترین استراتژی برای اطمینان از قابلیت اطمینان یک دستگاه گلوله پلاستیکی است. بازرسی منظم برنامه ریزی شده از تیغه ها ، یاتاقان ها و درایوها ، همراه با نظارت مداوم بر پارامترهای دما و جریان ، می تواند از اکثر این موضوعات مشترک قبل از وقوع جلوگیری کند ، و از کیفیت مداوم گلوله و به حداکثر رساندن به روزرسانی عملیاتی جلوگیری می کند. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $ $