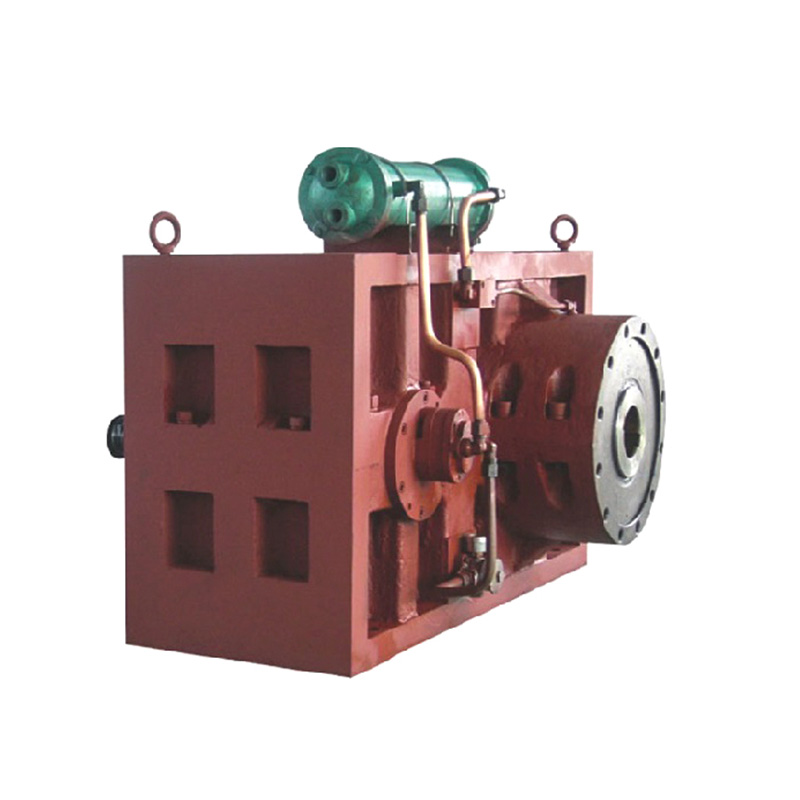

در صنایع اعم از تولید پلاستیک گرفته تا فرآوری مواد غذایی ، تخریب مواد در هنگام اکستروژن یا قالب تزریق یک چالش مهم است. گرمای بیش از حد ، استرس برشی و زمان پردازش طولانی مدت می تواند کیفیت محصول را به خطر بیاندازد و منجر به هدر رفتن منابع و هزینه های بالاتر شود. در بشکه پیچ مخروطی ، یک طراحی تخصصی در فناوری اکستروژن ، به عنوان راه حلی برای این موضوعات ظاهر شده است. هندسه منحصر به فرد و مکانیک های عملیاتی آن به دلایل اصلی تخریب می پردازد و آن را به یک انتخاب ترجیحی برای پلیمرهای حساس به گرما و با کارایی بالا تبدیل می کند.

1. هندسه دقیق با مهندسی قرار گرفتن در معرض حرارتی را کاهش می دهد

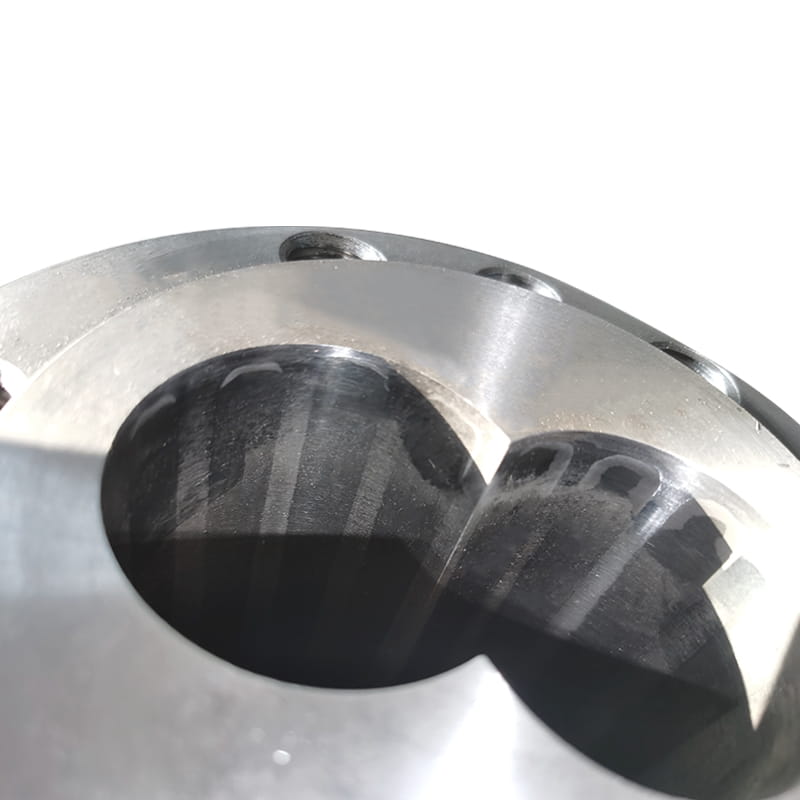

بر خلاف طرح های پیچ موازی سنتی ، بشکه پیچ مخروطی دارای یک پیچ مخروطی است که به تدریج قطر آن از منطقه خوراک تا منطقه تخلیه کاهش می یابد. این هندسه یک مشخصات فشرده سازی کنترل شده ایجاد می کند و اجازه می دهد تا مواد در دمای اوج پایین پردازش شوند. با به حداقل رساندن تغییرات فشار ناگهانی ، طراحی مخروطی یک انتقال حرارتی ملایم را تضمین می کند ، که برای حفظ تمامیت مولکولی پلیمرها بسیار مهم است. مطالعات نشان می دهد که توزیع دمای یکنواخت در بشکه می تواند گرمای بیش از حد موضعی را تا 20 ٪ کاهش دهد ، و مستقیماً تخریب حرارتی را کاهش می دهد.

2. استرس برشی بهینه شده برای مواد حساس

تخریب مواد اغلب از نیروهای برشی بیش از حد ناشی از چرخش پیچ با سرعت بالا ناشی می شود. بشکه پیچ مخروطی از طریق مکانیسم فشرده سازی پیشرونده آن را خنثی می کند. با حرکت مواد در امتداد پیچ مخروط ، نسبت فشرده سازی به تدریج افزایش می یابد تا ناگهان. این رویکرد مرحله ای نرخ برشی اوج را کاهش می دهد ، که به ویژه برای پردازش PVC ، بیوپلیمرها یا مواد بازیافتی مستعد به تجزیه ناشی از برشی سودمند است. به عنوان مثال ، در ساخت دستگاه پزشکی ، جایی که قوام مهم است ، سیستم های پیچ مخروطی کاهش 15-30 ٪ در نقص برشی را در مقایسه با بشکه های معمولی نشان داده اند.

3. زمان اقامت کوتاهتر باعث افزایش کارایی می شود

تخریب مواد با قرار گرفتن در معرض طولانی در معرض گرما و استرس مکانیکی تشدید می شود. طراحی بشکه پیچ مخروطی ذاتاً زمان اقامت را کوتاه می کند - مواد مدت زمان در داخل بشکه صرف می شود. پیچ مخروط ، ضمن حفظ فشار پایدار ، جریان مواد را به سمت منطقه تخلیه تسریع می کند و باعث کاهش زمان بیکار در مناطق درجه حرارت بالا می شود. در برنامه های کاربردی مانند ترکیب لاستیکی ، این کارآیی به زمان چرخه سریعتر و پیری حرارتی کمتری از مواد افزودنی ترجمه می شود و عملکرد محصول مداوم را تضمین می کند.

4. تطبیق پذیری در صنایع

مزایای بشکه پیچ مخروطی در بخش ها تأیید می شود. در اکستروژن مواد غذایی ، محتوای تغذیه ای مواد حساس به گرما مانند پروتئین یا ویتامین ها را حفظ می کند. برای پلاستیک های مهندسی ، با جلوگیری از گرمای بیش از حد ، ویژگی های مکانیکی نایلون یا PEEK را حفظ می کند. حتی در بازیافت ، که در آن قوام مادی متفاوت است ، سیستم های مخروطی با حداقل تخریب به ذوب همگن می رسند و باعث بهبود کیفیت پلیمرهای پردازش نشده می شوند.

بشکه پیچ مخروطی به عنوان یک راه حل پیشرفته از نظر فنی برای تخریب مواد معرفی می شود. با هماهنگی کنترل دما ، مدیریت برشی و راندمان پردازش ، به یک نقطه درد جهانی در اکستروژن و قالب گیری می پردازد. از آنجا که صنایع پایداری و دقت را در اولویت قرار می دهند ، اتخاذ این طرح نه تنها کیفیت محصول را افزایش می دهد بلکه با شیوه های تولید مقرون به صرفه و آگاهانه هماهنگ می شود .