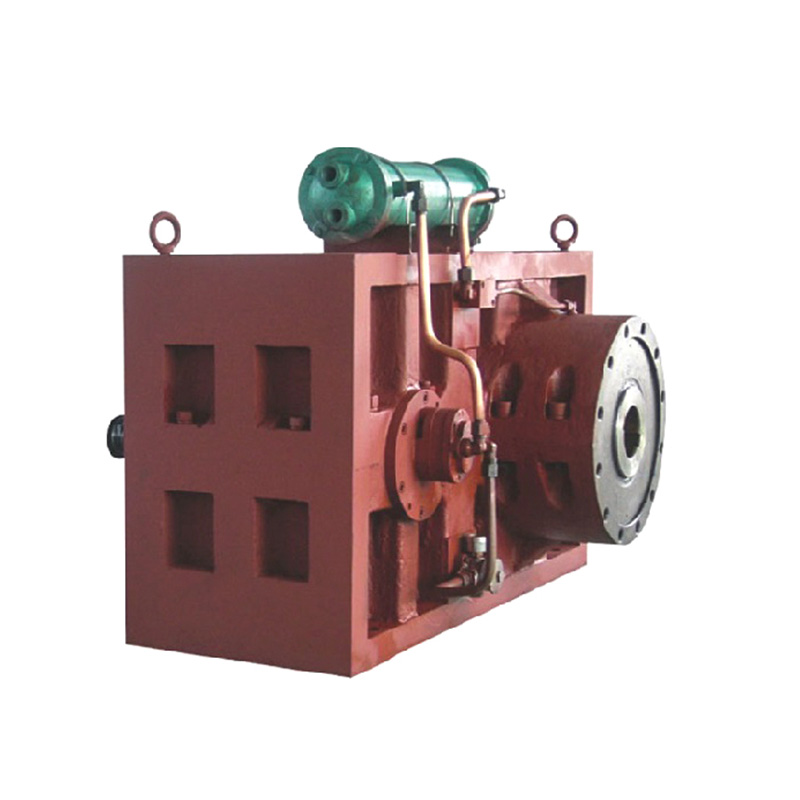

الف بشکه پیچ مخروطی یک جزء حیاتی است که به طور گسترده در اکسترودرهای دو مارپیچ مخروطی، به ویژه در پردازش PVC و سایر کاربردهای پلیمری با ویسکوزیته بالا استفاده می شود. عملکرد، عمر مفید و پایداری پردازش آن به شدت به مواد انتخاب شده در طول ساخت بستگی دارد. مواد مختلف از نظر مقاومت در برابر سایش، مقاومت در برابر خوردگی، استحکام و عملکرد حرارتی مزایای مشخصی دارند.

در محیط های صنعتی که فشار بالا، دماهای بالا و مواد ساینده یا خورنده رایج هستند، انتخاب مواد هرگز تصادفی نیست. سازندگان هنگام انتخاب مواد برای بشکه پیچ مخروطی، هزینه، دوام و الزامات کاربرد را با دقت متعادل می کنند.

الزامات عملکرد کلیدی برای یک بشکه پیچ مخروطی

قبل از کاوش در مواد خاص، درک نیازهای عملیاتی که روی بشکه پیچ مخروطی قرار می گیرد ضروری است.

استحکام مکانیکی و مقاومت بار

طراحی مخروطی شکل انتقال گشتاور بالاتری را در مقایسه با سیستمهای پیچ موازی ایجاد میکند. این بدان معناست که بشکه باید تنش مکانیکی مداوم را بدون تغییر شکل یا ترک تحمل کند.

مقاومت در برابر سایش

بسیاری از ترکیبات پلاستیکی حاوی پرکننده هایی مانند کربنات کلسیم، الیاف شیشه یا مواد افزودنی معدنی هستند. این مواد ساینده می توانند به سرعت مواد بشکه پایین را فرسوده کنند.

مقاومت در برابر خوردگی

فرآوری PVC، فلوروپلیمرها یا پلاستیک های بازیافتی اغلب گازهای خورنده مانند HCl را آزاد می کند. یک بشکه پیچ مخروطی باید برای حفظ دقت ابعادی در برابر حمله شیمیایی مقاومت کند.

پایداری حرارتی

سیکل های گرمایش و سرمایش مکرر به موادی با خواص انبساط حرارتی پایدار نیاز دارند تا از اعوجاج یا تنش داخلی جلوگیری شود.

مواد پایه ای که معمولا برای بشکه های پیچ مخروطی استفاده می شود

فولاد کربن

فولاد کربن یکی از اولین مواد مورد استفاده در تولید بشکه پیچ مخروطی است. در حالی که در سیستمهای مدرن با کارایی بالا کمتر رایج است، هنوز در برنامههای کاربردی سطح اولیه یا کم بار ظاهر میشود.

- الفdvantages : کم هزینه، ماشینکاری آسان

- محدودیت ها : مقاومت در برابر خوردگی ضعیف، مقاومت در برابر سایش محدود

- برنامه های کاربردی معمولی : مواد کم سایش و غیر خورنده

بشکه های فولاد کربنی اغلب به عملیات سطحی اضافی برای افزایش عمر مفید نیاز دارند.

فولاد آلیاژی نیترید شده

فولاد آلیاژی نیترید شده یکی از پرکاربردترین مواد برای بشکه پیچ مخروطی است. گریدهای رایج فولاد عبارتند از 38CrMoAlA و 41CrAlMo7.

- الفdvantages : سختی سطح عالی پس از نیترید کردن، مقاومت در برابر خستگی خوب

- محدودیت ها : مقاومت در برابر خوردگی متوسط

- برنامه های کاربردی معمولی : اکستروژن پی وی سی استاندارد، پروفیل ها، لوله ها

نیترید کردن یک لایه بیرونی سخت ایجاد می کند و در عین حال یک هسته سخت را حفظ می کند و این ماده را به گزینه ای متعادل برای بسیاری از فرآیندهای اکستروژن تبدیل می کند.

فولاد ابزار

فولادهای ابزار زمانی انتخاب می شوند که به استحکام و مقاومت سایشی بالاتری نیاز باشد.

- الفdvantages : سختی بالا، پایداری ابعادی عالی

- محدودیت ها : هزینه بالاتر، عملیات حرارتی پیچیده

- برنامه های کاربردی معمولی : اکستروژن فشار بالا، پلاستیک مهندسی

بشکه های پیچ مخروطی مبتنی بر فولاد ابزار اغلب با پوشش های سطحی پیشرفته جفت می شوند تا دوام را بیشتر کنند.

الفdvanced Material Solutions for High-Performance Conical Screw Barrels

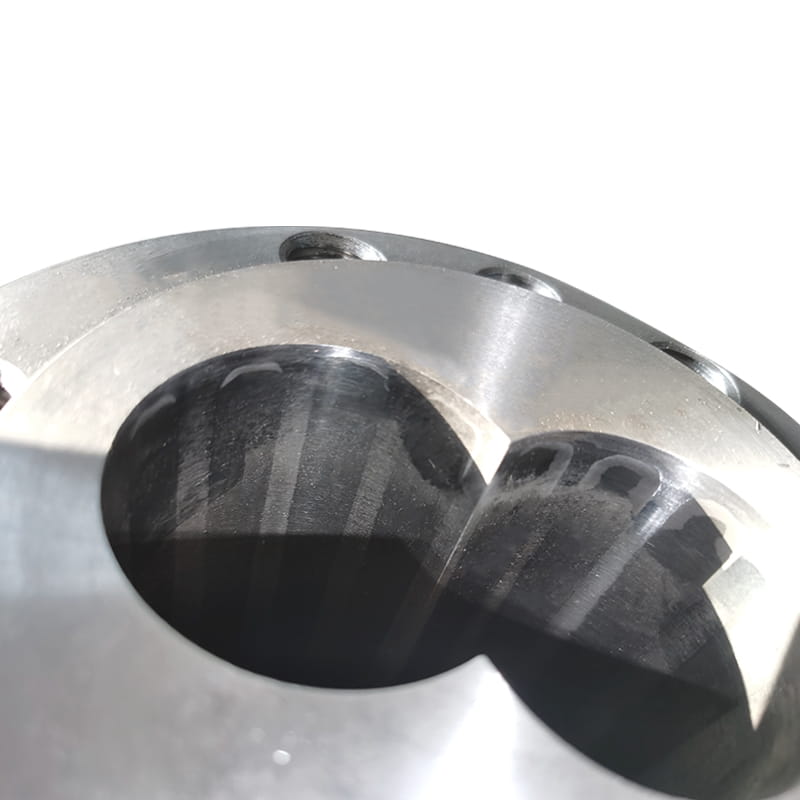

بشکه های دو فلزی

بشکه پیچ مخروطی دو فلزی نشان دهنده پیشرفت قابل توجهی در مهندسی مواد است. این بشکه ها پایه فولادی را با پوشش داخلی با آلیاژ بالا ترکیب می کنند.

- مواد لایه داخلی : آلیاژهای مبتنی بر نیکل، آلیاژهای مبتنی بر کبالت، کامپوزیت های کاربید تنگستن

- الفdvantages : مقاومت در برابر سایش و خوردگی استثنایی

- محدودیت ها : هزینه ساخت بالاتر

طرح های دو فلزی به طور چشمگیری عمر مفید را افزایش می دهند، به ویژه در هنگام پردازش پلاستیک های پر شده یا بازیافت شده.

آلیاژهای متالورژی پودر

متالورژی پودر امکان کنترل دقیق ترکیب آلیاژ و ریزساختار را فراهم می کند.

- الفdvantages : سختی یکنواخت، مقاومت در برابر سایش برتر

- محدودیت ها : پیچیدگی تولید بالاتر

- برنامه های کاربردی معمولی : خطوط اکستروژن با خروجی بالا

این مواد به طور فزاینده ای در سیستم های لوله پیچ مخروطی درجه یک استفاده می شوند.

فولاد ضد زنگ

فولاد ضد زنگ در درجه اول به دلیل مقاومت در برابر خوردگی آن انتخاب شده است.

- الفdvantages : مقاومت عالی در برابر اسیدها و رطوبت

- محدودیت ها : مقاومت سایشی کمتری دارد مگر اینکه سخت شود

- برنامه های کاربردی معمولی : پلاستیک های پزشکی، اکستروژن درجه مواد غذایی

در بسیاری از موارد، بشکه های فولادی ضد زنگ برای بهبود خواص سایش با عملیات سطح ترکیب می شوند.

سطوح و پوشش های مورد استفاده در بشکه های پیچ مخروطی

درمان نیتریدینگ

نیترید کردن یکی از رایجترین روشهای اعمال شده برای بشکههای پیچ مخروطی فولادی است.

- سختی سطح تا HV900-1100

- مقاومت در برابر خستگی بهبود یافته است

- حداقل اعوجاج ابعادی

آبکاری کروم سخت

آبکاری کروم سخت صافی سطح و مقاومت در برابر خوردگی را بهبود می بخشد.

- کاهش چسبندگی مواد

- مقاومت شیمیایی بهبود یافته است

- مقاومت در برابر سایش محدود در مقایسه با آسترهای دو فلزی

پوشش های اسپری حرارتی

الفdvanced thermal spraying techniques deposit wear-resistant materials onto the barrel surface.

- پوشش های مبتنی بر کاربید

- استحکام باند بالا

- عمر سرویس طولانی تر

مقایسه مواد: کدام ماده بشکه پیچ مخروطی بهترین عملکرد را دارد؟

| نوع مواد | مقاومت در برابر سایش | مقاومت در برابر خوردگی | سطح هزینه | عمر سرویس معمولی |

|---|---|---|---|---|

| فولاد کربن | کم | کم | کم | کوتاه |

| فولاد آلیاژی نیترید شده | متوسط | متوسط | متوسط | متوسط |

| فولاد ابزار | بالا | متوسط | بالا | طولانی |

| دو فلزی | بسیار بالا | بسیار بالا | بسیار بالا | خیلی طولانی |

چگونه برنامه بر انتخاب مواد تأثیر می گذارد

اکستروژن لوله و پروفیل پی وی سی

فولاد آلیاژی نیترید شده به دلیل تعادل هزینه و دوام، رایج ترین انتخاب برای کاربردهای مبتنی بر PVC است.

پردازش پلاستیک بازیافتی

بشکه های پیچ مخروطی دو فلزی به دلیل آلودگی زیاد و محتوای ساینده، بهتر از مواد معمولی عمل می کنند.

ترکیبات پرکننده بالا

بشکه های فولادی ابزار یا دو فلزی برای کاهش زمان خرابی ناشی از سایش بیش از حد ترجیح داده می شوند.

استانداردهای ساخت و کنترل کیفیت

کیفیت مواد به تنهایی عملکرد را تضمین نمی کند. ماشینکاری دقیق، ثبات عملیات حرارتی، و استانداردهای بازرسی، همگی به قابلیت اطمینان نهایی یک بشکه پیچ مخروطی کمک می کنند.

- تشخیص نقص اولتراسونیک

- تست عمق سختی

- کنترل تحمل ابعادی

سوالات متداول در مورد مواد بشکه پیچ مخروطی

کدام ماده بیشترین طول عمر را دارد؟

بشکه های پیچ مخروطی دو فلزی معمولاً طولانی ترین عمر را به خصوص در محیط های ساینده یا خورنده ارائه می دهند.

آیا فولاد نیترید شده برای همه کاربردها مناسب است؟

فولاد نیترید شده برای اکستروژن استاندارد خوب عمل می کند، اما ممکن است در هنگام پردازش مواد به شدت پر شده یا بازیافت شده، به سرعت فرسوده شود.

آیا هزینه مواد بالاتر همیشه به معنای عملکرد بهتر است؟

نه لزوما. عملکرد به جای انتخاب گرانترین گزینه به تطبیق مواد با برنامه بستگی دارد.

آیا درمان های سطحی می توانند جایگزین آسترهای دو فلزی شوند؟

عملیات سطحی عملکرد را بهبود می بخشد اما معمولاً نمی تواند با طول عمر ساختارهای دو فلزی واقعی مطابقت داشته باشد.

هر چند وقت یکبار باید بشکه پیچ مخروطی تعویض شود؟

فواصل جایگزینی بر اساس انتخاب مواد، شرایط عملیاتی و ترکیبات فرآوری شده بسیار متفاوت است.

روندهای آینده در مواد بشکه پیچ مخروطی

پیشرفتهای جاری در متالورژی و فناوریهای پوشش همچنان محدودیتهای عملکرد بشکه پیچ مخروطی را تحت فشار قرار میدهد. آلیاژهای هیبریدی، پوششهای نانوساختار، و روشهای بهبود یافته پیوند دو فلزی، نسل بعدی تجهیزات اکستروژن را شکل میدهند.

الفs processing demands increase and sustainability becomes more important, material innovation will remain a decisive factor in the evolution of the Conical Screw Barrel.