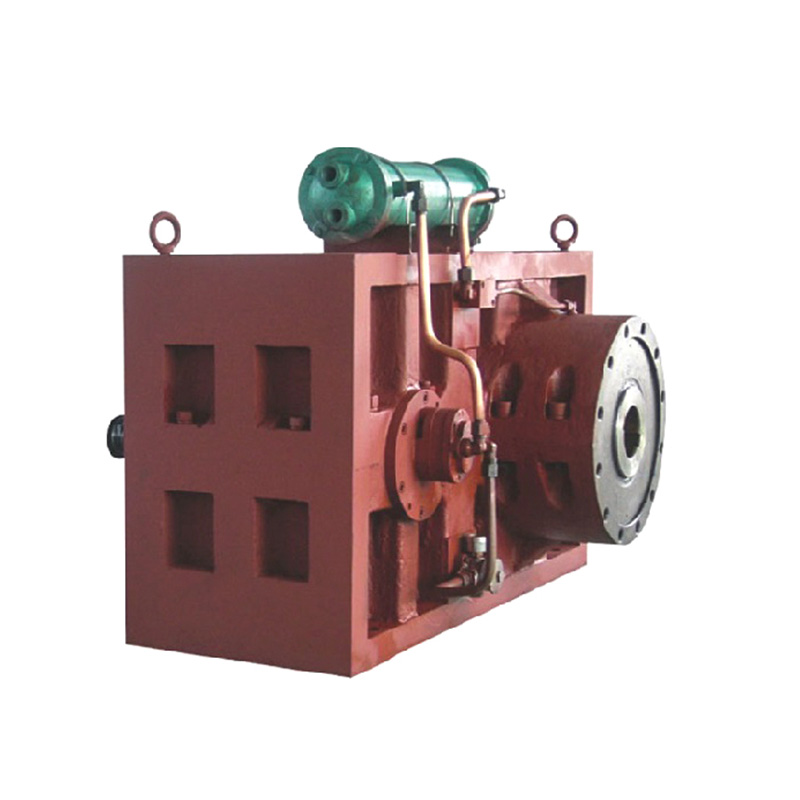

در صنایعی مانند فرآوری پلاستیک، بشکه پیچ مخروطی نقش حیاتی ایفا می کند. اصل طراحی منحصر به فرد آن تأثیر عمیقی بر راندمان اکستروژن دارد.

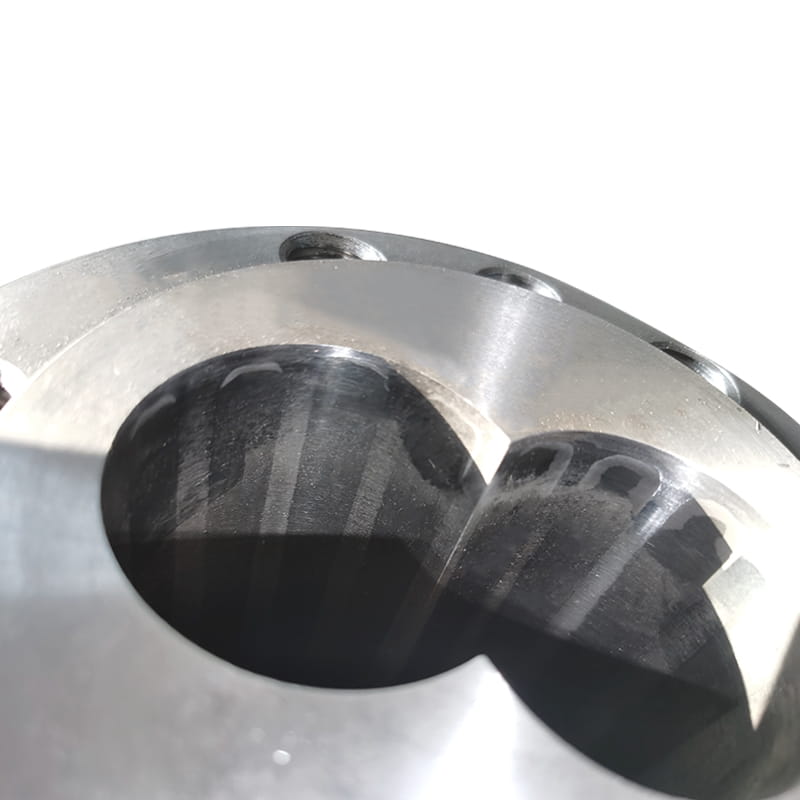

اول از همه، از نظر ساختاری، بشکه پیچ مخروطی شکل مخروطی است. این طراحی باعث می شود که شکاف بین پیچ و بشکه در طول فرآیند انتقال مواد به تدریج کوچکتر شود. این تغییر مزایای بسیاری را به همراه دارد. از یک طرف، با کاهش شکاف، نیروی برشی روی ماده به تدریج افزایش می یابد. این نیروی برشی می تواند به طور موثر مواد را پلاستیک کرده و مخلوط کند، به طوری که مواد به طور یکنواخت گرم و ذوب شوند. در مقایسه با بشکه پیچ سنتی با قطر مساوی، طراحی مخروطی می تواند جریان و پلاستیک سازی مواد را بهتر ترویج کند و در نتیجه راندمان اکستروژن را بهبود بخشد.

ثانیاً، طراحی لوله پیچ مخروطی نیز بر نیروی محرکه پیچ تأثیر می گذارد. با توجه به ساختار مخروطی، نیروی محرکه پیچ بر روی مواد به تدریج با حرکت مواد به سمت جلو در طول فرآیند چرخش افزایش می یابد. این بدان معنی است که می توان مواد را با سرعت بیشتری به انتهای اکستروژن هل داد و زمان ماندن مواد در بشکه را کاهش داد و راندمان تولید را بهبود بخشید.

علاوه بر این، سیستم گرمایش و سرمایش بشکه پیچ مخروطی نیز تأثیر مهمی بر راندمان اکستروژن دارد. طراحی معقول گرمایش و سرمایش می تواند تضمین کند که مواد در محدوده دمایی مناسب پردازش می شوند. در ساختار مخروطی، به دلیل ویژگیهای جریان و شرایط گرمایش متفاوت مواد، کنترل دما دقیقتر مورد نیاز است. فن آوری گرمایش و سرمایش پیشرفته می تواند به سرعت به تغییرات دما پاسخ دهد و ثبات دما را در بشکه حفظ کند و در نتیجه ثبات و کارایی اکستروژن را بهبود بخشد.

در کاربردهای عملی، انواع مختلف مواد نیز الزامات مختلفی برای طراحی بشکه های پیچ مخروطی دارند. به عنوان مثال، برای مواد با ویسکوزیته بالا، نیروی برشی و نیروی محرکه بیشتری مورد نیاز است، بنابراین ممکن است نیاز به تنظیم زاویه و طول پیچ مخروطی شکل باشد. برای مواد حساس به حرارت، کنترل دما دقیق تری برای جلوگیری از گرم شدن بیش از حد و تجزیه مواد مورد نیاز است.

انگلیسی

انگلیسی

منوی وب

جستجوی محصول

زبان

خروج از منو

اخبار صنعت

صفحه اصلی / اخبار / اخبار صنعت / اصل طراحی بشکه پیچ مخروطی چگونه بر راندمان اکستروژن آن تأثیر می گذارد؟

دسته بندی محصولات

اصل طراحی بشکه پیچ مخروطی چگونه بر راندمان اکستروژن آن تأثیر می گذارد؟

محصولات توصیه شده

با ما تماس بگیرید و قیمت را دریافت کنید

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اولویت کسب اطلاعات در مورد محصولات جدید ما است

اطلاعات تماس

حق چاپ © 2023 Zhejiang Dowell Machinery Co.,Ltd. تمامی حقوق محفوظ است. تولید کنندگان ماشین آلات اکستروژن پلاستیک تامین کنندگان بشکه پیچ پلاستیکی